Przełamywanie granic za pomocą technologii o kluczowym znaczeniu Zrównoważony rozwój transgranicznej sieci kompetencji w zakresie transferu wiedzy i technologii w dziedzinie budowy lekkich konstrukcji zorientowanej na zastosowania w praktyce

Krótki opis

Celem tego dwustronnego projektu jest stworzenie sieci kompetencji z podmiotami po obu stronach granicy polsko-niemieckiej. W szczególności należy zwrócić się do grup docelowych studentów, kadry naukowej i pracowników. Jako przedstawiciele ośrodków akademickich i gospodarki regionalnej mają oni towarzyszyć i kształtować transfer wiedzy i technologii w zakresie zorientowanego na zastosowanie budownictwa lekkiego z uczelni do regionalnych przedsiębiorstw. Celem jest nie tylko pokonanie granic geograficznych, ale także przełamanie barier językowych i mentalnych, a tym samym zapewnienie kontynuacji kontaktów po zakończeniu projektu. Przyspieszony i trwały rozwój kompetencji w zakresie kluczowej technologii budownictwa lekkiego stanowi szansę dla nadchodzących zmian strukturalnych i dla regionu.

Warsztaty

Impreza inauguracyjna

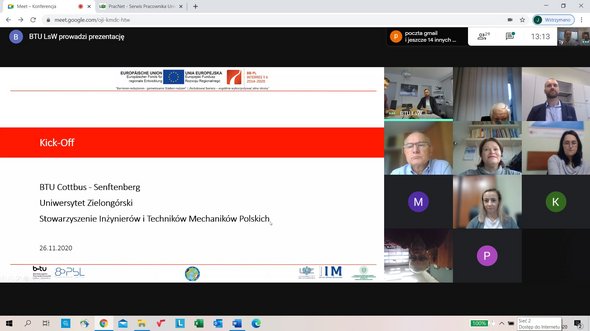

W czwartek 26.11.2020 BTU Cottbus-Senftenberg (BTU C-S) jako partner wiodący zaprosił na imprezę inauguracyjną projektu INTERREG V A Brandenburgia - Polska 2014-2020 "Overcoming borders with key technologies - Sustainable development of a cross-border competence network for knowledge and technology transfer in the field of application-oriented lightweight construction". Gospodarzem wydarzenia był Uniwersytet Zielonogórski (UZ), który jest partnerem projektu, a także Stowarzyszenie Inżynierów i Techników Mechaników Polskich (SIMP). Jednak z powodu Corony impreza nie mogła odbyć się na miejscu, jak planowano, lecz musiała zostać przeniesiona do przestrzeni wirtualnej. Justyna Patalas-Maliszewska, dyrektor Instytutu Technologii Mechanicznej (IIM) oraz prof. Sławomir Kłos - pełnomocnik rektora ds. przedsiębiorczości akademickiej. Gorzowski oddział Stowarzyszenia Inżynierów i Techników Mechaników Polskich zaangażowany w realizację projektu reprezentował pan Włodzimierz Fleischer. BTU C-S reprezentował kierownik projektu prof. Holger Seidlitz z Katedry Konstrukcji Lekkich na bazie Polimerów (PbL). Podczas dwugodzinnej konferencji ponad 30 uczestników zostało poinformowanych o szczegółach projektu, a zaangażowani w projekt partnerzy zostali przedstawieni bardziej szczegółowo. Szczegóły projektu obejmowały program finansowania INTERREG V A Brandenburgia - Polska 2014-2020 Unii Europejskiej, za pomocą którego projekt może być realizowany, jak również cele i działania projektu. Tłumaczenie z języka polskiego na niemiecki i odwrotnie zostało zapewnione przez partnerów projektu. Podsumowując, wszyscy partnerzy projektu potwierdzili, że mają nadzieję, iż wkrótce będzie możliwe ponowne osobiste spotkanie i w ten sposób podtrzymanie wymiany międzykulturowej również vis-à-vis.

Przy pomocy środków z Europejskiego Funduszu Rozwoju Regionalnego (EFRR) celem jest nie tylko zbudowanie dwustronnej sieci kompetencji i tym samym wzmocnienie wymiany pomiędzy regionalnymi podmiotami ze świata biznesu i nauki, ale także dążenie do zwiększenia współpracy pomiędzy przedsiębiorstwami i uczelniami wyższymi w zakresie badań i rozwoju po obu stronach granicy, aby wzmocnić kompetencje innowacyjne regionu i tym samym dać impuls lokalnej gospodarce i rynkowi pracy. Przewidziany w planowanych wydarzeniach osobisty kontakt między uczestnikami, uzupełniony o elementy kulturowe i językowe poszczególnych wydarzeń, ma przyczynić się do zmniejszenia obaw przed kontaktem ponad granicami i przełamać bariery językowe. Wśród uczestników powinni znaleźć się zarówno studenci i pracownicy naukowi, jak i pracownicy lokalnych firm.

W celu realizacji projektu we wrześniu tego roku podpisano umowę o dofinansowanie pomiędzy Bankiem Inwestycyjnym Kraju Związkowego Brandenburgia (ILB) a BTU Cottbus-Senftenberg oraz umowy partnerskie pomiędzy uczestniczącymi partnerami projektu.

Zdjęcia

Wprowadzenie do kompozytów włóknistych

Treść

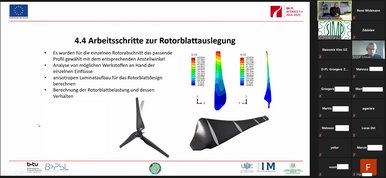

Dwustronny projekt "Przełamywanie granic za pomocą technologii o kluczowym znaczeniu", który został zatwierdzony w ramach programu INTERREG V A Brandenburgia - Polska 2014-2020, zaprosił uczestników na pierwsze warsztaty w dniach 4-5 marca. Ze względu na pandemię korony warsztaty nie mogły jednak odbyć się zgodnie z planem na miejscu w BTU Cottbus-Senftenberg, lecz musiały zostać przeniesione do przestrzeni wirtualnej. Ze względu na wynikający z tego brak ograniczeń przestrzennych, w urozmaiconym programie mogło wziąć udział nawet więcej niż planowane 30 osób. Dzięki oprogramowaniu do wideokonferencji Zoom, które umożliwiło płynne włączenie do warsztatów tłumaczy symultanicznych, wydarzenie śledziło ponad 50 uczestników.

Dokumenty towarzyszące

- Ulotka 1. warsztatu (PL)

- Ulotka 1. warsztatu (DE)

- Wykład: Badania jako siła napędowa regionu (DE)

Produkcja przyrostowa na bazie tworzyw sztucznych lub proszków metali oraz symulacja produkowanych komponentów

Treść

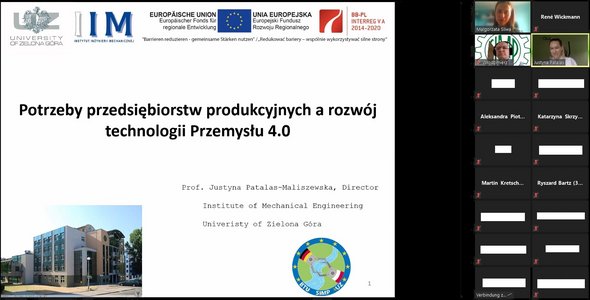

W dniach 21-22 kwietnia odbyły się drugie warsztaty w ramach polsko-niemieckiego projektu, których gospodarzem był Uniwersytet Zielonogórski. W środę prof. Kłos powitał uczestników i zapoznał ich z autonomicznymi systemami monitorowania parametrów pracy. Następnie po raz pierwszy w ciągu tych dwóch dni poruszono temat skanowania 3D. Jego wykład praktyczny dotyczył przechwytywania elementów kompozytowych w celu wykrywania uszkodzeń. W przypadku stwierdzenia nieodwracalnych uszkodzeń, komponenty te często mogą być jedynie zutylizowane i na tym skupiono się w następnym temacie, który dotyczył recyklingu włókien węglowych. Kolejne tematy krążyły wokół druku 3D. Przed obiadem tematem był druk 3D z materiałów metalicznych, natomiast po obiedzie skupiono się na produkcji addytywnej z tworzyw sztucznych. Wkład kulturalny i tym samym zakończenie pierwszego dnia warsztatów zapewniła Filharmonia Zielonogórska, niestety tylko w formie nagrania video z powodu pandemii. Zagrali koncert symfoniczny "Peer Gynt" Edvarda Griega.

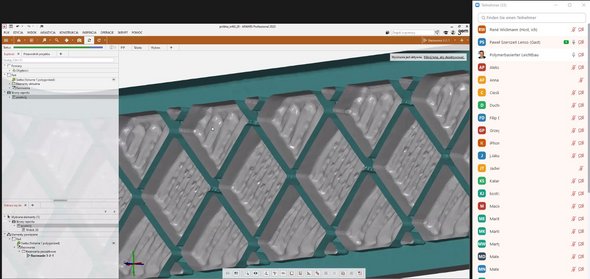

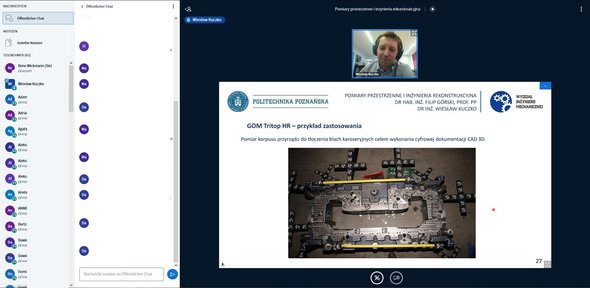

Prof. Patalas-Maliszewska rozpoczęła drugi dzień od wprowadzenia do tematyki Przemysłu 4.0, w którym szczególnie odniosła się do potrzeb firm produkcyjnych w regionie przygranicznym. Kolejny wykład był kontynuowany w wymiarze transgranicznym. Mgr inż. Zdzisław Wałęga przedstawił różne projekty, które realizowali studenci Uniwersytetu Zielonogórskiego, m.in. z BTU Cottbus-Senftenberg, oraz jakie korzyści przyniosły lekkie konstrukcje. Oprócz samego tematu, jest to również przykład tego, co może osiągnąć dobra współpraca po obu stronach granicy. Największą część drugiego dnia warsztatów zajęła tematyka skanowania 3D i inżynierii odwrotnej. Filip Górski i Wiesław Kuczko pokazali na praktycznych przykładach, w jaki sposób obiekty istniejące w świecie rzeczywistym mogą być wykorzystywane do tworzenia modeli cyfrowych, które następnie mogą być odtwarzane za pomocą wytwarzania addytywnego. Tematy dotyczyły zarówno drobnych rzeczy, takich jak protezy, jak również cyfryzacji całej podstacji.

Dokumenty towarzyszące

- Ulotka 2. warsztatu (DE/PL)

- Wykład: Wprowadzenie do produkcji addytywnej warstwa po warstwie (DE/PL)

- Kultura: Orkiestra Filharmonii Zielonogórskiej zaprasza na koncert symfoniczny "Peer Gynt", Edvarda Griega. (Youtube Video)

Zdjęcia

Wpływ właściwości materiału anizotropowego na kompozyty włókniste i elementy drukowane

Treść

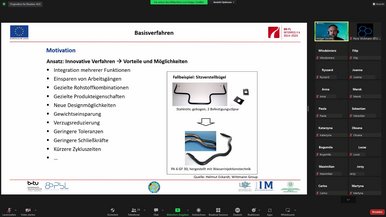

W dniach 26.05 - 27.05.2021 r. odbyły się trzecie warsztaty w ramach polsko-niemieckiego projektu, na które tym razem zaprosił BTU Cottbus - Senftenberg. Po krótkim powitaniu i wprowadzeniu, warsztaty rozpoczęły się od podstaw wytwarzania i właściwości polimerów matrycowych. Po krótkim zarysie historycznym przedstawiono procesy produkcyjne i wynikający z nich podział na tworzywa termoplastyczne, elastomery i termoutwardzalne. Przed południem omówiono bardziej szczegółowo pojedyncze rodzaje tworzyw sztucznych i ich właściwości. Po przerwie obiadowej, kolejny temat "prepregi" został przedstawiony na praktycznym przykładzie, który przybliżył temat z punktu widzenia producenta lub użytkownika. Po tym nastąpiło akademickie podejście do tematu. Wkład kulturalny stanowił zakończenie pierwszego dnia warsztatów. Pani Stock z serbołużyckiej informacji kulturalnej LODKA przedstawiła historię i rozwój mniejszości serbołużyckiej, która kiedyś była bardziej rozpowszechniona w regionie.

Drugi dzień trzeciego warsztatu rozpoczął się tematami dotyczącymi Bulk/Dough/Sheet Moulding oraz mas Special Compounds. Podobnie jak podczas poprzednich prezentacji, skupiono się na tym, w jaki sposób właściwości materiałów mogą być konkretnie modyfikowane poprzez określone etapy obróbki i w ten sposób optymalnie dostosowane do wytwarzanego elementu.

W dalszej kolejności poruszono tematykę projektowania komponentów, ze szczególnym uwzględnieniem symulacji procesów formowania półfabrykatów włóknistych. Nie tylko wyjaśniono uczestnikom poszczególne kroki prowadzące do symulacji, ale także zobrazowano je na praktycznym przykładzie. Zaznaczono, że symulacja jest procesem iteracyjnym, w którym znalezienie optymalnego rozwiązania może wymagać kilkakrotnych przejść. To samo stwierdzenie padło również w praktycznym przykładzie, który nastąpił po przerwie obiadowej. Tutaj jednak uczestnikom przybliżono cały łańcuch procesu rozwoju komponentów z tworzyw sztucznych wzmacnianych włóknami ciągłymi, którego częścią jest symulacja. Również omówiono właściwości anizotropowe materiałów oraz w jaki sposób może to przynieść korzyści dla projektowanego elementu. Warsztaty zostały zakończone ćwiczeniem językowym, w którym powtórzono słownictwo z dwóch pierwszych edycji oraz wprowadzono pojęcia z bieżących warsztatów. W ciągu dwóch dni warsztatowych w wideokonferencji wzięło udział około 50 osób.

Dokumenty towarzyszące

- Ulotka 3. warsztatu (PL)

- Ulotka 3. warsztatu (DE)

- Symulacja procesu formowania półwyrobów włókienniczych (EN)

- Kultura: Serbołużyczanie (DE) (udostępnione przez Serbołużycki Informator Kulturalny LODKA)

- Słownictwo (PL, DE, EN)

Metody oparte na konstrukcji z wykorzystaniem kompozytów włóknistych i materiałów dodatkowych

Treść

Czwarte warsztaty w ramach polsko-niemieckiego projektu odbyły się w dniach 18-19 listopada pod przewodnictwem BTU Cottbus - Senftenberg. Pierwszy z dwóch dni warsztatów koncentrował się na produkcji addytywnej i oferował przegląd obecnych procesów, zarówno w przypadku tworzyw sztucznych, jak i metalu. Produkcja addytywna z wykorzystaniem tworzyw termoplastycznych została następnie dogłębnie zbadana na praktycznym przykładzie. Za pomocą ramienia robota granulat tworzywa sztucznego jest topiony w wytłaczarce i wykorzystywany do produkcji narzędzi do formowania. W tym przypadku zastosowany materiał termoplastyczny jest wzmocniony włóknem szklanym. Kolejny artykuł dotyczył możliwości uczynienia zbiorników ciśnieniowych lżejszymi i bardziej odpornymi dzięki zastosowaniu włókien węglowych. Również w tym przypadku włókna i matryca są nakładane warstwami, aż do uzyskania pożądanych właściwości komponentu. Po przerwie obiadowej kolejnym punktem programu była fotopolimeryzacja. W tym procesie żywice utwardzane w świetle UV są wykorzystywane do budowania komponentów warstwa po warstwie. Jako szczególnie imponujący przykład zaprezentowano „soczewkę okularową” wyprodukowaną w tym procesie. Następnie odbyła się językowa i kulturowa część warsztatów, która obejmowała naukę nowego słownictwa dotyczącego liczb i miejsc oraz podróż do lasu Spreewald w ramach prezentacji.

Drugi dzień poświęcony był głównemu tematowi metod konstrukcyjnych z wykorzystaniem kompozytów włóknistych. Po dość teoretycznym wykładzie otwierającym na temat różnicy między konstrukcyjną a materiałową konstrukcją lekką, pan Müller zabrał uczestników w podróż od historycznych początków transportu kolejowego do obecnych pociągów dużych prędkości i tego, jak bardzo postępowi temu towarzyszył i był możliwy dzięki rozwojowi nowych materiałów (np. kompozytów włóknistych). Tematów było tak wiele, że program został przedłużony poza przerwę obiadową. W wyniku konsultacji, kolejny temat optymalizacji strukturalnej został dostosowany i będzie kontynuowany na jednym z kolejnych warsztatów

Dokumenty towarzyszące

- Ulotka 4. warsztatu (PL)

- Ulotka 4. warsztatu (DE)

- Słownictwo (PL, DE, EN)

- Słownictwo - Ćwiczenie (PL, DE)

- Słownictwo - Rozwiązanie (PL, DE)

Charakterystyka własności mechanicznych kompozytów

Treść

Projekt INTERREG „Przełamywanie granic za pomocą technologii o kluczowym znaczeniu” zakończył rok piątymi warsztatami, które odbyły się w dniach 9-10 grudnia. Rok 2021 ponownie upłynął pod znakiem pandemii, która praktycznie wykluczyła spotkania twarzą w twarz, dlatego piąte warsztaty odbyły się również jako wydarzenie wyłącznie online. Jednak, podobnie jak w przypadku poprzednich warsztatów, format ten umożliwił udział w wydarzeniu szerszej publiczności. W ciągu dwóch dni ponad 70 osób przyjęło zaproszenie tegorocznego organizatora, Stowarzyszenia Inżynierów i Techników Mechaników Polskich (SIMP), organizacji porównywalnej do Stowarzyszenia Inżynierów Niemieckich (VDI) w Niemczech. Po powitaniu przez dyrektora oddziału w Gorzowie Wielkopolskim, pana Fleischera, wprowadzenie do tematu „charakterystyki mechanicznej materiałów” rozpoczęło się od charakterystyki właściwości mechanicznych kompozytów z tworzyw sztucznych i mechanizmów ich uszkodzeń. Następnie uczestnicy zapoznali się z badaniami zbiorników wysokociśnieniowych wykonanych z materiałów kompozytowych, które wykorzystywane są m.in. do magazynowania wodoru, a także z wynikami badań mechanicznych kompozytów włóknistych. Przedpołudniowy blok został zakończony przeglądem metod badawczych do określania właściwości ścinania tworzyw sztucznych wzmocnionych włóknami. Po przerwie obiadowej nastąpiła część językowo-kulturowa warsztatów, w której uczestnicy najpierw zapoznali się z historycznym rozwojem interakcji między Polakami i Niemcami. Dokumenty historyczne, takie jak słowniki, zostały wykorzystane do prześledzenia i zilustrowania rozwoju wzajemnej komunikacji. Następnie uczestnikom zaprezentował się Polski Klaster Technologii Kompozytowych.

Piątek, drugi dzień warsztatów, rozpoczął się od prezentacji laboratoriów technologicznych Wydziału Inżynierii Akademii Jakoba von Paradise i możliwości, jakie oferują. Następnie uczestnicy zapoznali się z badaniem materiałów kompozytowych za pomocą prądów wirowych, po czym Centralne Laboratorium Urzędu Dozoru Technicznego, instytucja porównywalna z niemieckim TÜV (Urząd Dozoru Technicznego), zajęła się materiałami kompozytowymi jako materiałami funkcjonalnymi w nowoczesnej technologii. Kolejne prezentacje dały wgląd w praktyczne zastosowanie kompozytów włóknistych na przykładzie dwóch projektów. Przed przerwą obiadową ponownie skupiono się na testowaniu kompozytów włóknistych, przyglądając się różnym rodzajom włókien. Po przerwie obiadowej program był kontynuowany praktyczną prezentacją na temat testowania materiałów laminatów ze zużytych łopat turbin wiatrowych oraz koncepcją recyklingu konstrukcji mostu dla pieszych na tej podstawie. Biorąc pod uwagę dużą liczbę turbin wiatrowych, które wkrótce osiągną koniec okresu eksploatacji, nie jest to temat bez znaczenia. Drugi dzień zakończył się również wkładem kulturalnym przed pożegnaniem. Na tle pandemii koronawirusa i przy pomocy szeroko dyskutowanej cyfryzacji SIMP zabrał uczestników na wirtualną wycieczkę po zamku w Rydzynie. Oprócz ciekawostek dotyczących historii zamku i tego, jak SIMP wszedł w jego posiadanie, pojawiły się również informacje o jego obecnym wykorzystaniu, np. możliwości organizacji uroczystości.

Dokumenty towarzyszące

Projekt i układ / konstrukcja kompozytów i części

Treść

Szóste warsztaty w ramach projektu INTERREG "Przełamywanie granic za pomocą technologii o kluczowym znaczeniu" otworzyły cykl wydarzeń w 2022 r. W dniach 24-25 marca Uniwersytet Zielonogórski po raz kolejny zaprosił uczestników do dyskusji na interesujące tematy. Wydarzenie rozpoczęło się od wykładu na temat korzyści płynących ze współpracy między firmami a uczelnią oraz tego, w jaki sposób może ona rozwiązywać problemy i zwiększać efektywność. Zostało to poparte kilkoma przykładami. Drugi punkt programu również dotyczył współpracy między środowiskiem naukowym a przemysłem. Współpraca z dwoma znaczącymi firmami została zilustrowana opracowaniem folii chroniących wyświetlacze w telefonach komórkowych oraz nawilżającego środka dezynfekującego. Wielokrotnie podkreślano również, jak ważna jest poufność w projektach badawczych, aby chronić własność intelektualną po obu stronach. W części trzeciej uczestnicy zostali zapoznani z pięcioma etapami inżynierii odwrotnej. Przed kolejnym punktem dnia przeanalizowano bardziej szczegółowo sekwencję procesu projektowania konstrukcji mechanicznych na praktycznym przykładzie mobilnej skoczni do skoków na potrzeby pokazów motocrossowych. Kolejny wkład prowadził do zupełnie innego obszaru problemowego. Podczas obróbki detali metodą odejmowania muszą być odprowadzane duże ilości ciepła. Jednym ze sposobów jest smarowanie minimalną ilością. W tym celu stosuje się oleje. Nie zawsze jednak mają one wymagane właściwości, dlatego też podejmowane są próby wpływania na nie za pomocą nanocząstek. Można wykazać, że dzięki zastosowaniu nanocząstek można poprawić jakość obrabianej powierzchni, zmniejszyć zużycie narzędzia i ograniczyć zużycie energii. Przed kulturalną częścią dnia uczestnicy zapoznali się z działalnością Centrum Przedsiębiorczości i Transferu Technologii Uniwersytetu Zielonogórskiego, którego celem jest łączenie nauki z biznesem.

Po tej prezentacji drugi dzień rozpoczął się od projektu, który powstał w ramach Inkubatora Innowacji 4.0. W ramach tego projektu opracowano profile do okien autobusowych o lekkiej konstrukcji. Doprowadziło to do zmniejszenia masy o 25% i zwiększyło odporność na korozję. W następnej części omówiono również odporność na korozję. Tam jednak, w związku ze stopem tytanu Ti6Al4V. Kolejne dwa punkty programu, a tym samym zakończenie części technicznej warsztatów, dotyczyły manipulatorów mobilnych. Z jednej strony, najpierw omówiono podstawy i wyzwania, jakie pojawiają się przy sterowaniu, gdy ramię robota jest umieszczane na ruchomej platformie. Po drugie, w oparciu o to zagadnienie, chodziło o koordynację pracy kilku takich ruchomych manipulatorów w celu wykonania wspólnego zadania. Na zakończenie warsztatów odbył się jeszcze jeden punkt programu kulturalnego, po czym nastąpiło podsumowanie i przedstawienie perspektyw na następne wydarzenie.

W części kulturalnej dwóch dni uczestnicy mogli dowiedzieć się czegoś o życiu i działalności księcia Hermanna von Pückler-Muskau. Jego parki są do dziś popularnymi celami wycieczek po obu stronach Nysy, podobnie jak książęcy park Zatonie koło Zielonej Góry. Były jednak inne warte zobaczenia miejsca w mieście, takie jak Palmiarnia, Stare Miasto i Planetarium Wenus w Centrum Nauki Keplera.

Dokumenty towarzyszące

Ulotka 6. warsztatu (PL)

Ulotka 6. warsztatu (DE)

Analiza struktury kompozytów anizotropowych i projektowanie kompozytów warstwowych i addytywnie produkowanych komponentów

Treść

Siódme warsztaty w ramach polsko-niemieckiego projektu odbyły się w dniach 07.04 - 08.04.2022 r., tym razem ponownie w BTU Cottbus - Senftenberg. Po powitaniu i krótkim wprowadzeniu do dwóch dni warsztatów, wydarzenie rozpoczęło się od tematu lekkich wytycznych projektowych. Uczestnicy otrzymali przegląd struktury kompozytów anizotropowych i projektowania kompozytów warstwowych, od ogólnej strategii projektowej po wykonanie lokalnych usztywnień strukturalnych, projektowanie obszarów krawędziowych i odpowiednie obciążenie sił. Po przerwie temat został pogłębiony specjalnie dla kompozytów włóknisto-plastycznych, w tym wycieczka do klasycznej teorii laminatu i oceny uszkodzeń. Zaprezentowano również programy w języku Python, które są wykorzystywane do obliczeń i wizualizacji i są dostępne dla uczestników za pośrednictwem poniższych linków. Po przerwie na lunch, aby przetrawić wiedzę teoretyczną, uczestnicy otrzymali praktyczne przykłady ilustrujące to, co widzieli wcześniej. Dzień został zakończony blokiem językowo-kulturowym, w którym powtórzono i rozszerzono słownictwo związane z pozdrowieniami, liczbami i narodowością.

Piątek rozpoczął się od wprowadzenia do metody elementów skończonych, po czym nastąpiła głównie praktyczna część drugiego dnia warsztatów. Podczas demonstracji na żywo uczestnicy dowiedzieli się, jak zaprojektować, obliczyć i zoptymalizować użyteczną konstrukcję za pomocą programów symulacyjnych na praktycznym przykładzie - implementacji ramienia robota. Dzień zakończył się kolejną jednostką językowo-kulturową, po czym nastąpił czas na kolejne warsztaty.

Łącznie około 30 osób wzięło udział w siódmych warsztatach w ciągu dwóch dni.

Techniki połączeń i systemy wprowadzania sił

Treść

Ósme warsztaty w ramach polsko-niemieckiego projektu odbyły się w dniach 8-9 czerwca, po raz kolejny goszczone przez Uniwersytet Zielonogórski i oferujące zainteresowanym szeroki zakres tematów. Po otwarciu i wprowadzeniu do nadchodzących dwóch dni, pierwszy wykład, który koncentrował się na zaawansowanych metodach projektowania, stanowił nawiązanie do ostatniego wydarzenia. Po nim nastąpił wgląd w badania termograwimetryczne i ich zastosowanie w inżynierii. Po przerwie kawowej podjęto temat ramion robotycznych, w którym zaprezentowano koncepcję systemu do określania warunków środowiskowych do sterowania mobilną platformą bezzałogową współpracującą z ramieniem robotycznym. Przed przerwą obiadową uczestnicy zapoznali się ze strukturą i właściwościami mechanicznymi krzemionek odlewniczych. Popołudniowe prezentacje koncentrowały się na przetwarzaniu stali, dając uczestnikom możliwość spojrzenia poza tworzywa sztuczne na materiały metaliczne. Pierwszy dzień warsztatów został zakończony blokiem językowo-kulturowym, który dostarczył uczestnikom dodatkowych informacji na temat Zielonej Góry i okolic.

Większa część kolejnego czwartku poświęcona była testowaniu metod analizy lekkich konstrukcji. Na początku omówiono jednak metody charakteryzacji polimerów i kompozytów, by następnie przejść do różnych metod kontroli. W czwartym wykładzie przyjrzano się bliżej skutkom wad produkcyjnych w kompozytach włóknisto-plastikowych na przykładzie struktur skorupowych w konstrukcji warstwowej, po czym kolejni prelegenci zwrócili uwagę na metody weryfikacji i walidacji materiałów kompozytowych. Po przerwie obiadowej program był kontynuowany metodami optycznymi do badania tworzyw sztucznych, po czym metody elektromagnetyczne wysokiej częstotliwości zakończyły drugi dzień warsztatów. Następnie odbyło się podsumowanie i podsumowanie.

Dokumenty towarzyszące

- Ulotka 8. warsztatu (PL)

- Ulotka 8. warsztatu (DE)

Technologie wytwarzania kompozytów termoplastycznych i termoutwardzalnych

Treść

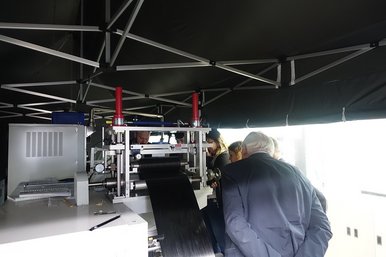

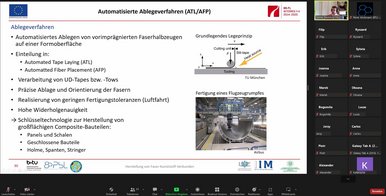

Dziewiąty warsztat z serii odbył się 13 października 2022 r. na miejscu w BTU Cottbus - Senftenberg oraz 4 listopada 2022 r. w zwykłym otoczeniu. Po około półtora roku warsztatów w formacie online, uczestnicy mogli po raz pierwszy spotkać się twarzą w twarz i zaangażować w wymianę. Po powitaniu przez prof. Seidlitza i zapoznaniu się z procedurą organizacyjną, uczestnicy zostali podzieleni na grupy, aby przyjrzeć się bliżej dostępnym na wydziale technologiom wytwarzania kompozytów termoplastycznych i termoutwardzalnych. Pierwsza grupa rozpoczęła od wizyty w systemie Automated Fiber Placement (AFP), który może umieszczać zarówno taśmy termoplastyczne, jak i termoutwardzalne oraz addytywnie wytwarzać niemal dowolną geometrię. Dzięki znajdującej się w tej samej hali wielkogabarytowej drukarce 3D, uczestnicy poznali kolejną możliwość wytwarzania addytywnego. W przeciwieństwie do znanych z desktopowych drukarek 3D, tutaj granulat z tworzywa sztucznego jest doprowadzany do pożądanego kształtu elementu warstwa po warstwie, w tym do kształtu zbiornika ciśnieniowego, który miał być podjęty ponownie w późniejszym czasie. Skąd pochodzi m.in. granulat do drukarki 3D, wyjaśniano następnie grupie na kolejnej stacji. Oprócz wtryskarki i linii do produkcji folii płaskich można było zobaczyć w akcji również compounder, który z kilku komponentów produkuje nowy granulat. Na gorącej prasie uczestnicy mogli zobaczyć, jak kompozyt taśmowy "2D" osadzony przy pomocy AFP został uformowany w trójwymiarowe siodełko rowerowe. Trzecim stanowiskiem była maszyna do nawijania, która została objaśniona każdej grupie. Jak sama nazwa wskazuje, służy ona do owijania wykładzin włóknami węglowymi w celu wyprodukowania np. lżejszych zbiorników ciśnieniowych. W tym momencie koło zostało zamknięte do pierwszej stacji, gdzie zaprezentowano wydrukowane linery, które obecnie są wykorzystywane do badań eksperymentalnych. Po zakończeniu pracy trzech stacji wszyscy uczestnicy spotkali się na obiedzie. Po obiedzie nastąpiła część kulturalna warsztatów. Po krótkich wycieczkach do Książa Pücklera w poprzednich warsztatach, teraz uczestnicy mogli sami zapoznać się z twórczością Księcia. Fundacja Park Muzealny Księcia Pücklera i Zamek Branitz oprowadziła grupę dwujęzycznie po zamku, jak również po Parku Branitz i w ten sposób przekazała ciekawe spostrzeżenia dotyczące tamtych czasów. Zwiedzanie z przewodnikiem, a tym samym i dzień warsztatowy zakończył się obejrzeniem i poinformowaniem o piramidzie w parku, miejscu ostatniego spoczynku Hermanna von Pückler-Muskau.

Drugi dzień imprezy służył z jednej strony pogłębieniu technologii zaprezentowanych w pierwszym dniu warsztatów, z drugiej zaś stanowił punkt wyjścia dla tych, którzy nie mogli uczestniczyć w imprezie na miejscu w Cottbusie, aby również zapoznać się z różnymi technologiami produkcji. Po powitaniu i informacjach organizacyjnych prof. Seidlitz przedstawił przegląd różnych procesów podstawowych, a w szczególności zajął się formowaniem wtryskowym i wytłaczaniem. Po przerwie kawowej kontynuowano program dotyczący procesu układania ręcznego, prepregów i technologii autoklawowej, a także formowania płynnych kompozytów (LCM) i prasowania komponentów. Pierwszy punkt programu po przerwie obiadowej nawiązywał do porannego tematu formowania wtryskowego i rozszerzał go szczegółowo o obszar formowania wielokomponentowego. Technologie produkcyjne nawijania i oplatania oraz zautomatyzowane procesy osadzania w postaci Automated Tape Laying (ATL) i Automated Fiber Placement (AFP) stanowiły podsumowanie dnia warsztatowego. W wydarzeniu online wzięło udział łącznie 55 osób, dzięki czemu udało się dotrzeć do większej grupy osób niż byłoby to możliwe w przypadku samego wydarzenia z udziałem uczestników.

Dokumenty towarzyszące

- Ulotka 9. warsztatu (PL)

- Ulotka 9. warsztatu (DE)

Zdjęcia

Konstrukcja narzędzi do kompozytów o wysokiej wydajności

Treść

Jubileuszowe warsztaty polsko-niemieckiego projektu odbyły się w dniach 16-17 listopada 2022 roku. Aby umożliwić udział jak najszerszej publiczności, 10. warsztaty odbyły się również jako wydarzenie hybrydowe. BTU Cottbus - Senftenberg po raz kolejny był gospodarzem tematu „Produkcja narzędzi do wysokowydajnych kompozytów”. Jak zawsze, 16 listopada 2022 r. rozpoczął się od powitania i informacji na temat przebiegu kolejnych dwóch dni, po czym omówiono koncepcje i strategie dotyczące narzędzi do formowania. Koncepcje zostały najpierw omówione na tle stosowanych technologii produkcyjnych, takich jak prasa, autoklaw lub zautomatyzowane układanie włókien, zanim druga jednostka zajęła się przetwarzanymi materiałami i specyfikacją środków antyadhezyjnych, które stanowią podstawę do zapewnienia, że forma i komponent mogą być ponownie oddzielone po zakończeniu produkcji. Temat był kontynuowany po przerwie obiadowej w formie projektowania faz i wypychaczy do rozformowywania. Następnie odbyła się sesja praktyczna, podczas której uczestnicy mogli pod nadzorem stworzyć własne formy w oprogramowaniu CAD. Pierwszy dzień warsztatów zakończył się kolejną jednostką językową, której celem było utrwalenie zdobytej dotychczas wiedzy w formie dialogów.

Drugiego dnia 10. warsztatów uczestnicy spotkali się tym razem w budynku dydaktycznym 3A w Cottbus i otrzymali informacje na temat programu dnia oraz podziału na grupy, w których następnie udali się do różnych stacji na terenie kampusu. W porze lunchu uczestnicy mogli zapoznać się z technologiami produkcyjnymi zaprezentowanymi dzień wcześniej na miejscu, na maszynach i w jaki sposób są one wykorzystywane do produkcji komponentów. Po wspólnym obiedzie przeszli z uniwersytetu do ratusza w Cottbus. Tam na uczestników czekał już przewodnik miejski. Począwszy od ratusza, wycieczka trwała około półtorej godziny przez historyczne centrum Cottbus. Trasa wiodła przez japońską herbaciarnię, Klosterplatz, Altmarkt, Tuchmacherbrunnen, Amtsteich i Goethepark, a także brzegi Szprewy. Przystanki na trasie były prezentowane przez przewodnika miejskiego zarówno w języku niemieckim, jak i polskim, a uczestnicy mogli zadawać jej pytania na ich temat oraz na temat historii Cottbus. Następnie grupa wróciła na uniwersytet i pożegnała się z gośćmi.

Dokumenty towarzyszące

Zdjęcia

Implementacja podzespołów do lekkiego ramienia robota

Treść

Jedenaste warsztaty odbyły się w dniach 23-24 listopada 2022 r. w dwóch lokalizacjach i tym razem w całości osobiście. Pierwszy dzień został zorganizowany przez Uniwersytet Zielonogórski. Po powitaniu i zapoznaniu się z procesem organizacyjnym, uczestnicy otrzymali przegląd technologii produkcyjnych i laboratoriów uniwersytetu. Od drukarek 3D SLM i optycznych urządzeń pomiarowych po laboratorium sprzętu lotniczego, wycieczka oferowała ekscytujące spostrzeżenia, które wykraczały poza niezbędne wymagania dotyczące produkcji ramienia robota. Po przerwie obiadowej uczestnicy odbyli wycieczkę kulturalną po Zielonej Górze. Jedną z atrakcji była wizyta w Palmiarni, skąd roztaczał się wspaniały widok na miasto. Inną było pytanie, ile z ponad 60 figur Bachusa można było odkryć podczas wycieczki.

Drugiego dnia BTU Cottbus - Senftenberg zaprosił uczestników z powrotem do swojej siedziby. Skupiono się na kontynuacji wdrażania komponentu z kompozytu włóknistego rozpoczętego podczas poprzednich warsztatów. Po powtórzeniu procesu LSAM z późniejszym frezowaniem w połączonym centrum produkcji addytywnej i subtraktywnej, przeprowadzono ostateczne ręczne przygotowanie formy do procesu próżniowego. Forma została wygładzona przy użyciu drobnego papieru ściernego. W porze lunchu, po kulturalnej części dnia nastąpiła wizyta na jarmarku bożonarodzeniowym w Cottbus, tak aby po południu można było kontynuować pracę. Teraz, gdy wykonano już tylko formę, nadszedł czas na wyprodukowanie właściwego elementu. Tkanina z włókna węglowego została przycięta na wymiar i umieszczona w formie. Następnie wykonano rysunek próżniowy i nasączono tkaninę żywicą. Na tym zakończył się drugi dzień warsztatów i uczestnicy udali się w drogę powrotną. Po zakończeniu czasu reakcji, komponent mógł zostać wyjęty z formy, a następnie przycięty i zostanie zaprezentowany podczas następnego wydarzenia.

Dokumenty towarzyszące

- Ulotka 11. warsztatu (PL)

- Ulotka 11. warsztatu (DE)

Warsztaty z gradacji z testowaniem, próbami i sympozjum

Treść

W dniach od 7 do 8 grudnia 2022 r. odbyły się dwunaste i ostatnie warsztaty w ramach polsko-niemieckiego projektu „Pokonywanie granic z kluczowymi technologiami - zrównoważony rozwój transgranicznej sieci kompetencji na rzecz transferu wiedzy i technologii w dziedzinie lekkich konstrukcji zorientowanych na zastosowanie”. Projekt, który został zrealizowany w ramach programu Interreg V A Brandenburgia - Polska 2014 - 2020, zgromadził w ciągu dwóch lat około 300 osób z polsko-niemieckiego regionu przygranicznego w celu omówienia różnych tematów. Inicjatorami projektu była Katedra Lekkich Konstrukcji Polimerowych (PbL) Brandenburskiego Uniwersytetu Technicznego Cottbus - Senftenberg (BTU C-S), Instytut Inżynierii Mechanicznej (IIM) Uniwersytetu Zielonogórskiego (UZ), oraz Oddział Stowarzyszenia Inżynierów i Techników Mechaników Polskich w Gorzowie Wielkopolskim (SIMP), który rozpoczął prace nad projektem ze wstępnymi pomysłami jeszcze w 2018 roku i złożył wniosek latem 2019 roku. Zanim jednak umowa o dofinansowanie została podpisana 18 września 2020 r., minął prawie rok, podczas którego pandemia COVID-19 również przybrała na sile i doprowadziła do pierwszego zamknięcia granic od czasu zjednoczenia. W świetle obowiązujących obecnie przepisów dotyczących kwarantanny i zmieniającego się oznakowania obszarów ryzyka, projekt musiał zostać ponownie przemyślany i dostosowany do okoliczności. Niemniej jednak spotkanie inauguracyjne odbyło się 26 listopada tego samego roku, a projekt został zaprezentowany zainteresowanej publiczności. Podobnie jak kolejne wydarzenia, spotkanie to zostało zorganizowane jako wydarzenie online. Pierwsze warsztaty z serii odbyły się wyłącznie cyfrowo w marcu 2021 roku. Nawet tutaj ujawniły się zarówno zalety, jak i wady formatu online. Podczas gdy interakcja była ograniczona do kwestii technicznych, platforma internetowa oferowała większej liczbie osób możliwość wzięcia udziału w poszczególnych wydarzeniach, niż byłoby to możliwe osobiście ze względu na ograniczenia przestrzenne. Przy średniej liczbie około 50 uczestników na warsztat, liczba osób została zwiększona o około 2/3 z docelowej liczby 30. Kolejne siedem warsztatów również odbyło się online i zostało zorganizowanych kolejno przez partnerów projektu. Wraz z dziewiątym i dziesiątym warsztatem nastąpiła kolejna zmiana w rodzaju wdrożenia, a tym samym przejście do pierwotnie planowanej koncepcji, ponieważ oba warsztaty odbyły się w formacie hybrydowym. Jednego dnia zachowano format online, opierając się tym samym na wypróbowanym i przetestowanym formacie, a drugiego dnia zmieniono format na twarzą w twarz, dzięki czemu uczestnicy mieli okazję spotkać się osobiście i faktycznie doświadczyć praktycznych elementów na maszynie. Jedenaste warsztaty powróciły do korzeni i odbyły się wyłącznie osobiście, zarówno po tej, jak i po drugiej stronie granicy. Dzięki sympozjum w ramach 12. warsztatów i prawie 50 uczestnikom, seria dobiegła końca, a przegląd poruszanych tematów został ponownie przedstawiony poprzez prezentacje i małą wystawę. Patrząc wstecz na ostatnie dwa lata, warsztaty dotarły do większej grupy osób niż pierwotnie przewidywano, z około 300 uczestnikami, a odsetek kobiet wynoszący około 26,5% przekroczył średnią krajową w inżynierii mechanicznej. Oprócz tych sukcesów, których nie należało się spodziewać ze względu na złe wróżby, podczas warsztatów pojawiły się pierwsze pomysły na nowe projekty mające na celu dalsze wzmocnienie współpracy po obu stronach granicy. Udało się również nawiązać kontakty między instytucjami badawczymi a lokalnymi firmami w celu rozszerzenia współpracy również na tym poziomie. Na koniec organizatorzy chcieliby podziękować wszystkim prelegentom, tłumaczom, uczestnikom, Wspólnemu Sekretariatowi, Urzędowi Marszałkowskiemu Województwa Lubuskiego oraz Bankowi Inwestycyjnemu Kraju Związkowego Brandenburgia (ILB) za współpracę i wkład w sukces tego transgranicznego i transgranicznego projektu!

Dokumenty towarzyszące

- Ulotka 12. warsztatu (PL)

- Ulotka 12. warsztatu (DE)