Das BMBF fördert die Digitale Reparaturfabrik mit insgesamt 10,3 Millionen Euro

Wissenschaftler*innen um die Koordinatorin Prof. Dr. Christiane Hipp von der BTU Cottbus-Senftenberg arbeiten gemeinsam mit kleinen und mittleren Unternehmen der Lausitz sowie Großunternehmen und Forschungseinrichtungen an innovativen digitalisierten Anlagen, Produkten, Dienstleistungen und Ausbildungsprogrammen. Neue Geschäftsbereiche und Ausgründungen sowie Ansiedlungen von Unternehmen sollen gefördert werden.

„In der ersten Phase des Bündnisses haben wir es durch das Zukunftsthema Digitalisierung geschafft, den Weg für den Strukturwandel in der Lausitz zu ebnen“, sagt Prof. Dr. Christiane Hipp, Fachgebiet Organisation und Unternehmensführung. „In der zweiten Phase planen wir nun durch die Verbindung von Digitalisierung und Kreislaufwirtschaft die Unternehmen der Lausitz noch ein Stück näher zusammenzurücken um gemeinsam national und international konkurrenzfähig zu werden.“

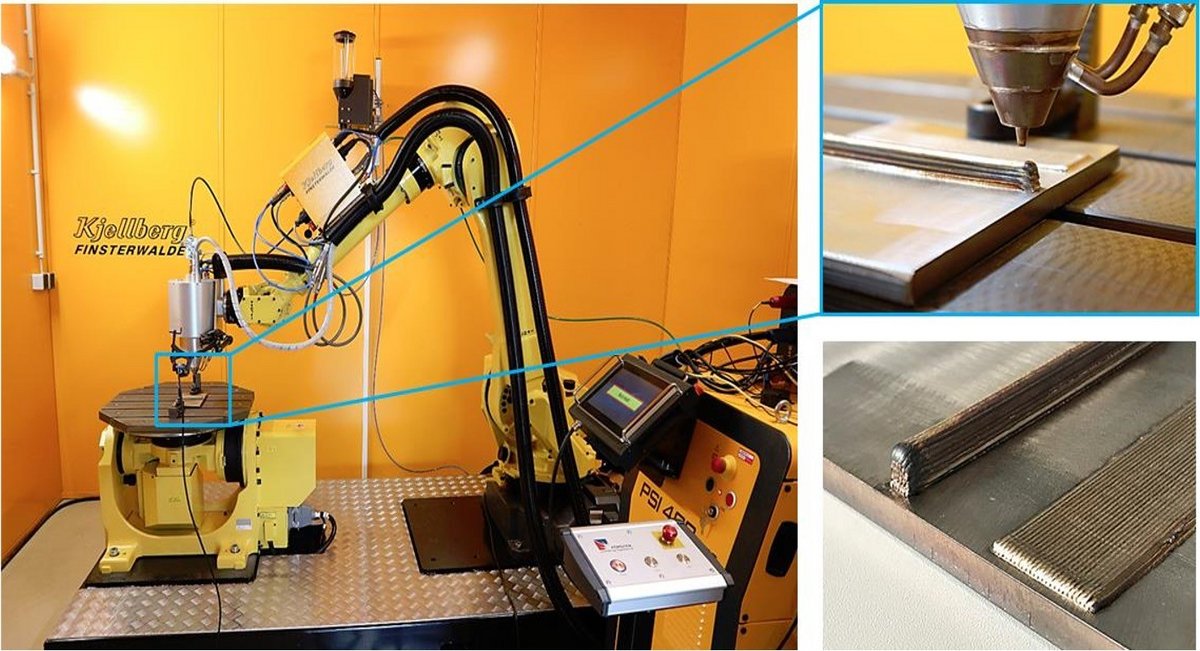

In einem Teilprojekt konnten die Wissenschaftler die verschiedenen Verfahren zum Materialauftrag und -abtrag mit bildgebenden Verfahren und Auswertemethoden in einem mobilen Bearbeitungszentrum kombinieren. Ziel war es, die komplette Kette von der Fehlererkennung und -bewertung, dem Ausfräsen und Auffüllen, dem thermischen Nachbehandeln, dem Endkonturfräsen und der Endbewertung in einem flexibel einsetzbaren Gesamtsystem zu vereinen.

Ob Vogel-, Hagel- oder Steinschlag, Unfälle oder Sachbeschädigung – die Schadensbewertung von faserverstärkten Bauteilen wie Rotorenblätter von Windkraftanlagen oder die Karosserie moderner Züge oder Fahrzeuge ist in einem zweiten Projekt durch den mobilen Einsatz der Infrarot-Thermographie nicht nur kosteneffizienter und schneller, sondern auch sicherer geworden. Bisherige Verfahren haben den Nachteil, dass die Inspektion beispielsweise im Falle von Windkraftanlagen immer noch visuell erfolgt. Dafür müssen sich Industriekletterer mit einer Bühne am Flügelblatt herunterlassen und das Blatt nach Schäden absuchen. Die teilweise Automatisierung per Drohne und IR-Thermographie macht das bei der Inspektion überflüssig und kann direkt vom Boden aus erfolgen.

"Durch Digitalisierung der gesamten Prüfkette – vom Schadensfall bis zu Reparatur oder Ersatz – konnten wir die Prüfergebnisse in einem dritten Projekt vereinheitlichen, den Ablauf handhabbar machen und deutlich vereinfachen", so Dr.-Ing. Sebastian Bolz, Projektmitarbeiter im Bündnis Digitale Reparaturfabrik. "Die Vereinheitlichung aller Ergebnisse einer Reparaturkette beschleunigt die Wartung, Instandhaltung und Reparatur von Bauteilen."

Zudem entwickelten die Wissenschaftler*innen gemeinsam mit den Partnern eine Plattform für Reparatur-, Wartung- und Instandhaltung, die die Abwicklung und Vergabe von Aufträgen für Auftraggeber und -nehmer transparenter und kosteneffizienter macht.

In der zweiten Phase soll die Strategie von Digitalisierung in Wartung, In-standhaltung und Reparatur hin zu einer Kreislaufwirtschaft weiterentwickelt werden. Die Unternehmen der Region sollen so näher zusammengebracht werden und ein tragfähiges Vermarktungskonzept entstehen.

Das Bündnis Digitale Reparaturfabrik wird bis 31. Dezember 2025 gefördert vom Bundesministerium für Bildung und Forschung (BMBF) im Rahmen des Programms "WIR! – Wandel durch Innovation in der Region".

Kontakt

ABWL; insbesondere Organisation und Unternehmensführung

T +49 (0) 355/69-3618

christiane.hipp(at)b-tu.de