Gezielte Erzeugung und Stabilisierung von Eigenspannungen in austenitischen Tellerfedern durch inkrementelle Umformung und integrierte Randzonenbeeinflussung

Die gezielte Einstellung von Eigenspannungen während des Formgebungsprozesses führt zu besseren Eigenschaften von Tellerfedern und macht aufwendige Kugelstrahloperationen zur Nachbereitung vermeidbar. Zudem ermöglicht das Verfahren und die damit verbundene hohe Materialqualität eine flexible Herstellung von Sonderfedern, beziehungsweise eine Miniaturisierung von Federn.

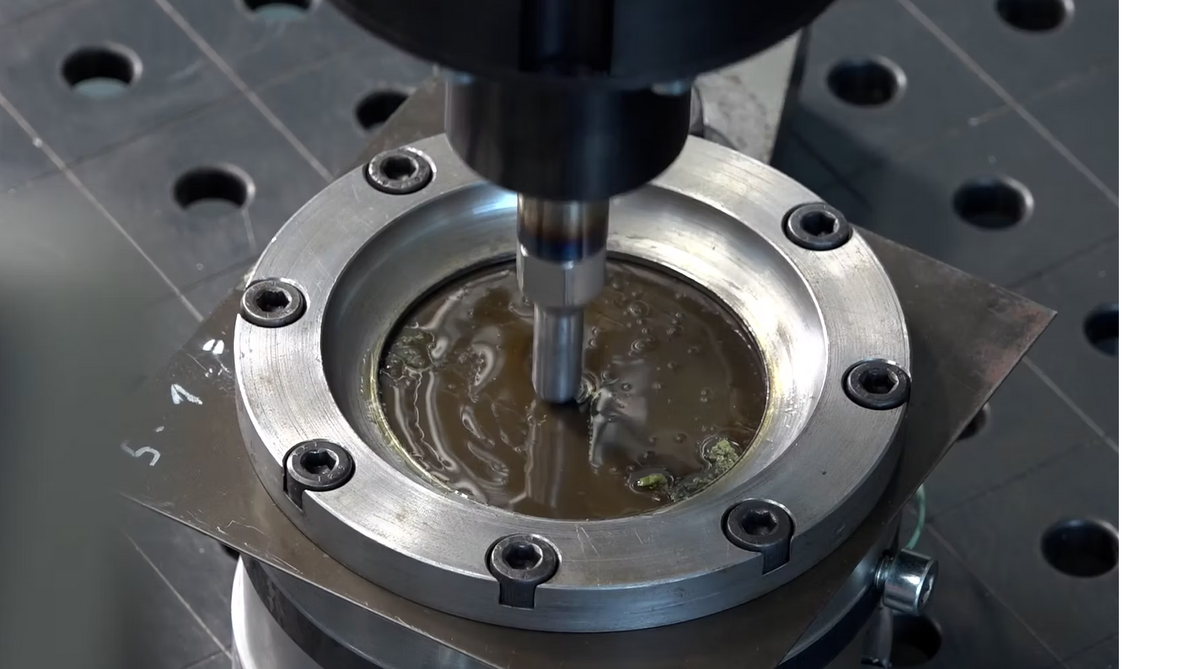

Ein Nachteil der inkrementellen Blechumformung (IBU) ist die hohe Prozesszeit. Eine schnellere IBU führt jedoch zur Erhöhung der Blechtemperatur auf über 100 Grad Celsius, was als Störgröße identifiziert wurde und die Eigenspannungs- und Martensit-Entwicklung beeinflusst. Hochleistungstellerfedern werden in der Praxis unter verschiedenen mechanischen Lastzyklen und Temperaturen von -60 bis 250 Grad Celsius eingesetzt. Technologisches Ziel in der dritten Projektphase ist es, Materialschwankungen durch temperaturgeregelte, schnelle inkrementelle Umformverfahren gezielt auszugleichen und eine gewünschte Federkennlinie einzustellen, die eine optimierte Stabilität unter schwingender Belastung aufweist.

Die dritte Projekt-Antragsphase zielt darauf ab:

- Den IBU-Prozess trotz hohen Umformgeschwindigkeiten isotherm (Minimierung der Störgröße „Temperatur“) zu gestalten und die damit verbundene Werkzeugtechnik auszulegen sowie über ein Prognosemodell die Umformparameter basierend auf Prozesskraft und Martensitgehalt optimal auf Materialschwankungen einzustellen;

- Mithilfe eines Multisensors eine in-situ Eigenspannungen-Messung anhand mikromagnetischer Messverfahren zu entwickeln und diese als Condition-Monitoring für die Eigenschaftsveränderung unter spezifischen Betriebsbedingungen zu verwenden;

- Ein schwarzes Prognosemodell für die Eigenschaftsverbesserung bzw. -entwicklung durch gezielt eingebrachte Eigenspannungen in federharten, austenitischen Werkstoffen für den Betrieb der Tellerfedern unter niedriger und erhöhter Temperatur zu erstellen.

Im Rahmen des Projektes im Fachgebiet Hybride Fertigung wurden seit 2017 eine Reihe von Versuchsaufbauten und Vorrichtungen, mikromagnetische Methoden und Simulationsmethoden erfolgreich entwickelt und validiert. Es gibt ein breites Spektrum von Prozessparametern, die experimentell hinsichtlich der gezielten Eigenspannungserzeugung und Eigenschaftsverbesserung charakterisiert wurden. Eine Steigerung der Druck-Eigenspannungen, die Stabilisierung bei Randschichtbeeinflussung und weitere deutliche Verbesserungen wurden über die direkte Herstellung mit der inkrementellen Umformung im Vergleich zu konventionellen Federn nachgewiesen.

Das Projekt ist Teil des DFG-Schwerpunktprogramms SPP2013 „Gezielte Nutzung umformtechnisch induzierter Eigenspannungen in metallischen Bauteilen“.