Funktionelles Recycling von Lithium-Ionenbatterien

Aktuell werden mehrere Forschungsvorhaben zum effizienten Recycling von End-of-life Lithium-Ionenbatterien aus Elektroautos bearbeitet. In enger Zusammenarbeit mit dem Fachgebiet Aufbereitungstechnik der BTU Cottbus-Senftenberg werden neue chemisch-verfahrenstechnische Ansätze entwickelt und erprobt, um eine maximale Rückgewinnungsquote für die enthaltenen Elektrodenmaterialien und weiteren Materialfraktionen bei gleichzeitig höchster Qualität zu erzielen. Als technologische Besonderheit ist dabei der ausnahmslose Verzicht auf pyrometallurgische Verfahrensschritte zu nennen.

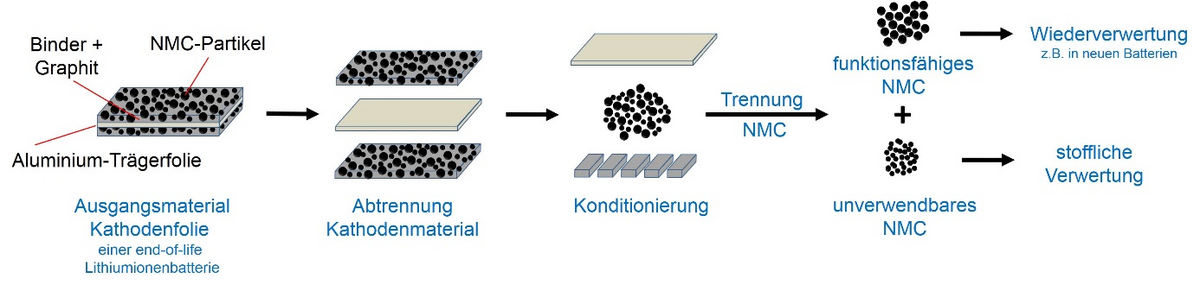

Funktionelles Recycling (Abb. 1) bedeutet, die in End-of-life Lithium-Ionenbatterien enthaltenen Batteriematerialien so zurückzugewinnen, dass ihre chemische und physikalische Funktionalität erhalten bleibt. Das funktionelle Recycling trägt dabei der aktuellen Entwicklung Rechnung, dass die Leistungsfähigkeit und damit die Wertschöpfung moderner Hochleistungsmaterialien durch ihre definierte Zusammensetzung, durch den Aufwand und das Know-how ihrer Synthese oder durch deren definierte geometrische Form, z.B. als Fasern, Hohlfasern, mikro- und nano-Drähte, definierten Schichten und Schichtungen, Partikel definierter Größe, maßgeblich bestimmt wird. Das funktionelle Recycling kann damit nicht allein auf die Rückgewinnung der in diesen Materialien enthaltenen wertvollen Elemente ausgerichtet sein.

Das Ziel der aktuellen Forschungsvorhaben besteht in der Rückgewinnung von qualitativ hochwertigem Kathodenmaterial, welches zur Herstellung neuer Lithium-Ionenbatterien, sogenannten Recyclat-Batterien, wiederverwendet werden kann. Daher müssen alle Prozessschritte des funktionellen Recyclings so konzipiert werden, dass Veränderungen in der chemischen Zusammensetzung, im geometrischen Aufbau der Verbindungen vermieden bzw. minimiert werden.

Im Mittelpunkt der Rückgewinnung steht NMC als das derzeit wichtigste und am häufigsten verwendete Kathodenmaterial. NMC steht als Abkürzung für Nickel-Mangan-Cobalt-(Oxid), dessen prominentester Vertreter die Verbindung Li(Ni1/3Mn1/3Co1/3)O2 (NMC111) ist. NMC wird von uns synonym für alle stöchiometrischen Varianten und Substitutionsverbindungen dieser Materialklasse verwendet.

Im Rahmen der Projekte werden folgende Themenschwerpunkte bearbeitet:

- Entladung der End-of-life Batterien

- Selektive und schonende Demontage von Lithium-Ionenbatterien

- Chemisch-mechanische Abtrennung der Kathoden- und Anodenmaterialen von den Trägerfolien

- Schonende Zerkleinerung und Konditionierung des rückgewonnenen Kathodenmaterials und des Anodengraphits

- Präzisionsanalytik zur chemischen Charakterisierung der Kathodenmaterialien und Prozessmedien

- Untersuchungen zu ablaufenden Degradationsprozessen sowie deren Minimierung oder Vermeidung

- Partikelcharakterisierung der Materialfraktionen

Für die umfassende Charakterisierung der rückgewonnenen Kathoden- und Anodenbeschichtungen wurde eine Methodik entwickelt, welche die Partikelcharakterisierung, die Beschreibung der mechanischen Eigenschaften und eine präzise Bestimmung der chemischen Zusammensetzung umfasst. Mit der Anwendung dieser Methodik können sowohl rückgewonnene Beschichtungen aus Zellen verschiedenster Hersteller als auch Neuwarematerial vergleichend bewertet werden.

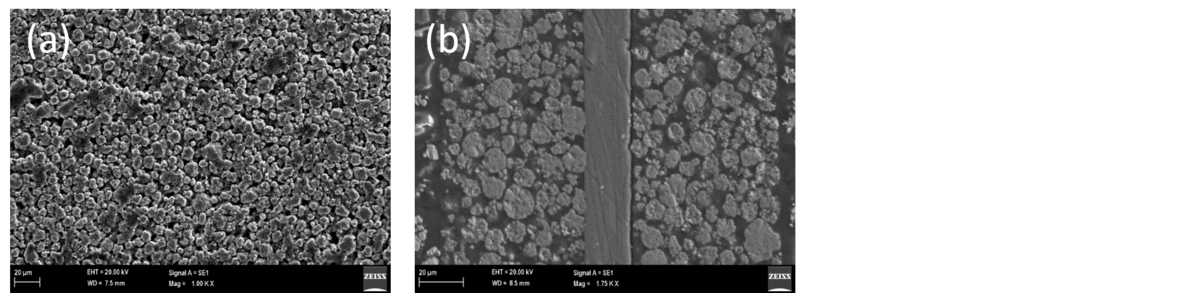

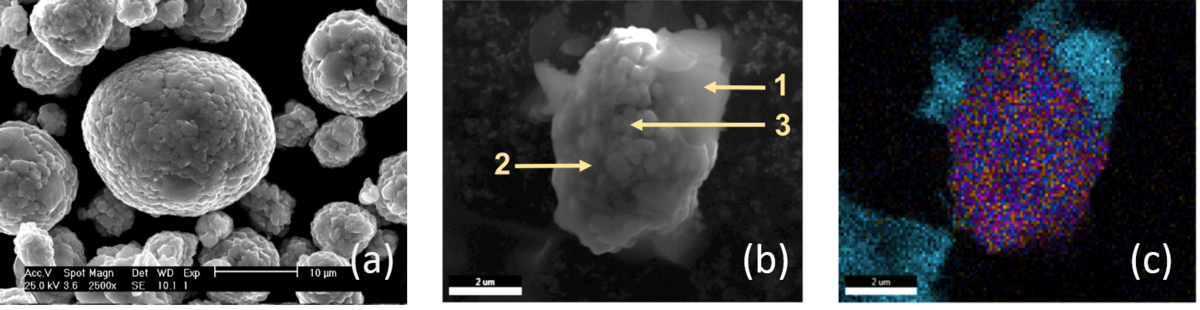

Die Kathoden von Lithium-Ionenbatterien bestehen aus einer Aluminiumfolie mit typischen Schichtdicken zwischen 20 µm und 30 µm. Beidseitig aufgebracht befindet sich darauf die zwischen 50µm und 100µm dicke Kathodenbeschichtung bestehend aus sphärischen NMC-Partikeln mit typischen Partikeldurchmessern zwischen 5 µm und 30µm, ggf. einem organischen Polymer als Binder (PVDF, Polyvinylidenfluorid) und Leitruß als elektronisch leitende Komponente zur Verbesserung der Kontaktierung der NMC-Partikel und zur Erhöhung der Leitfähigkeit. Abb. 3 zeigt eine typische Kathodenfolie, die einer End-of-life Lithium-Ionenbatterie eines Elektrofahrzeuges entnommen wurde.

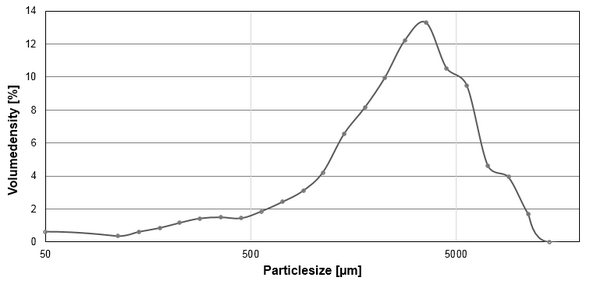

Zur Ermittlung der Kornverteilung werden insbesondere Verfahren der dynamischen Bildanalyse bzw. Laserbeugung genutzt. Dabei kommt die dynamische Bildanalyse bei Partikelgrößen > 50 µm zum Einsatz, für Feinstpartikel < 50 µm die Laserbeugung. Abb. 4 zeigt eine charakteristische Kornverteilung eines NMC-Gemisches unmittelbar nach der Abtrennung von der Al-Trägerfolie.

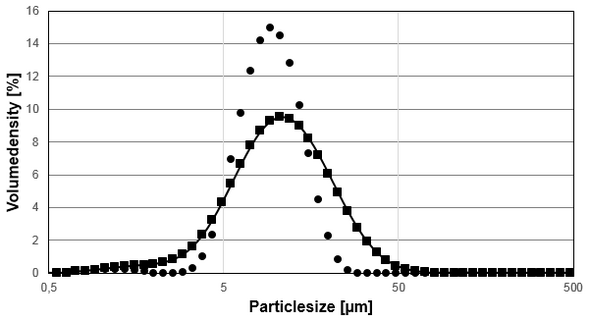

Abb. 5 zeigt, dass die NMC-Recyclatfraktion nach einer schonenden Zerkleinerung und Sichtung eine Partikelgrößenverteilung besitzt (Vierecke), die mit der von Neuware vergleichbar ist (Punkte).

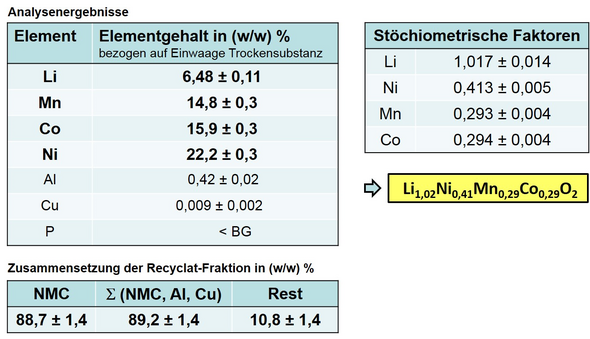

Ein entscheidendes Qualitätskriterium des zurückgewonnenen Kathodenmaterials ist dessen chemische Zusammensetzung. Basierend auf einer präzisen quantitativen Einzelelementbestimmung wird die Zusammensetzung bzw. die Stöchiometrie des recycelten Kathodenmaterials ermittelt (Abb. 6). Daneben erfolgt die Identifizierung und Quantifizierung von Verunreinigungen sowie die Bestimmung des Restanteils der Recyclatfraktion, der i.d.R. aus den Anteilen von Binder und Leitruß besteht.

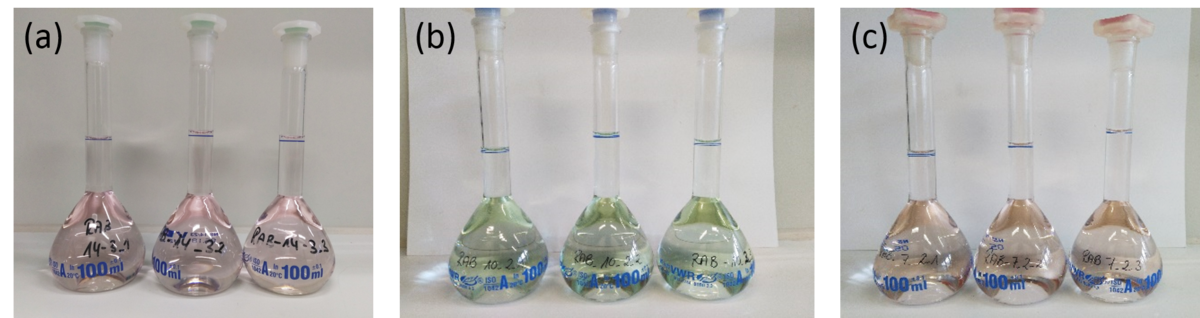

Für die chemische Analytik werden die Proben mit Hilfe eines mikrowellengestützten Hochdruckaufschlusses vollständig in Lösung gebracht (Abb. 7). Die Bestimmung der Elementgehalte erfolgt mittels ICP-OES (Optische Emissionsspektrometrie mit induktiv gekoppeltem Plasma). Hierbei kommen Methoden der Präzisionsanalytik zum Einsatz, welche beispielsweise die ständige Kontrolle von Interferenzen und Untergrundstörungen, Driftkorrekturen und den Einsatz matrixangepasster Standards erforderlich machen.

Unter dem Begriff der „Degradation“ sollen in diesem Zusammenhang alle chemischen oder physikalischen Effekte zusammengefasst werden, welche die Funktionalität von zurückgewonnenem Kathodenmaterial nachteilig beeinflussen. Degradationen setzen bereits mit der Herstellung der Lithium-Ionenbatterie ein und kommen erst zum Erliegen, wenn das rückgewonnene Kathodenmaterial getrocknet vorliegt. Alle dazwischen befindlichen Schritte, angefangen vom Nutzungs- und Ladeverhalten bis hin zum chemisch-mechanischen Prozessieren während des Recyclings, können das Kathodenmaterial mehr oder weniger nachteilig beeinflussen.

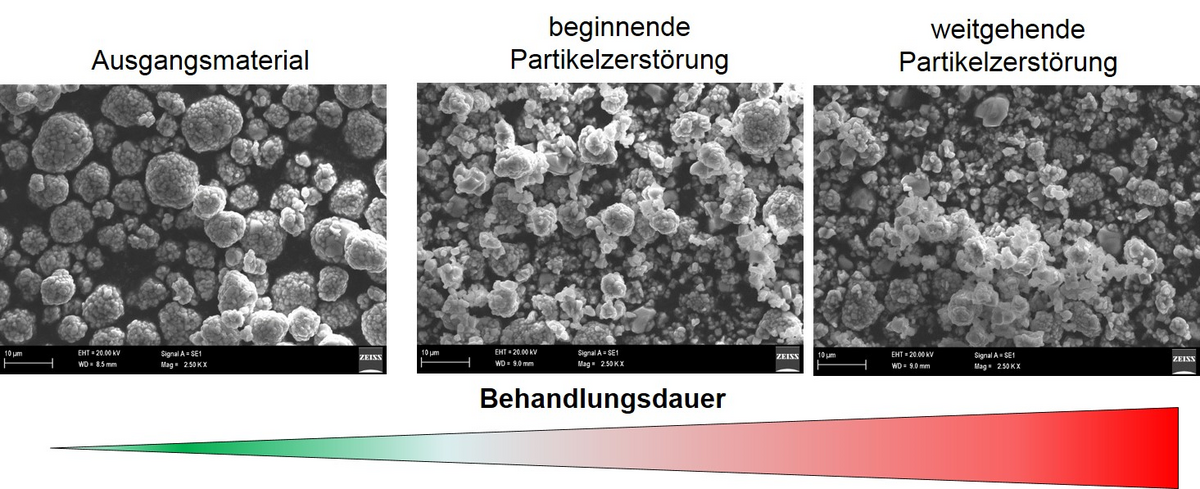

Degradationen können beispielsweise durch ungewollte Ablagerungen von Produkten aus Nebenreaktionen (Abb. 8) oder durch die Zerstörung der Partikelstruktur (Abb. 9) erfolgen.

Degradationen können bereits in der Zelle erfolgen, noch bevor diese demontiert wurden (Abb. 10). Derartige Ablagerungen können sich extrem nachteilig auf das Recyclat und seine spätere Verwendungsfähigkeit auswirken.