Das Fachgebiet Hybride Fertigung (FHF) an der BTU Cottbus ist weitreichend in der Entwicklung und Optimierung hybrider Fertigungsprozesse involviert. Durch die Kombination modernster Technologien wie additive Fertigung und CNC-Bearbeitung schaffen wir effiziente und nachhaltige Lösungen zur Herstellung komplexer Bauteile. Unser Fokus liegt auf der Erforschung innovativer Materialien und Verfahren, welche die Qualität und Funktionalität der produzierten Komponenten signifikant verbessern.

Dank enger Kooperationen mit der Industrie entwickelt das FHF praxisnahe Lösungen, die den aktuellen Anforderungen des Marktes gerecht werden. Unsere Projekte zielen darauf ab, die Wettbewerbsfähigkeit unserer Partner zu steigern und neue Standards in der hybriden Fertigung zu setzen. Entdecken Sie, wie das Fachgebiet Hybride Fertigung an der BTU Cottbus dazu beiträgt, die Zukunft der Fertigungstechnologien zu gestalten!

Titel:

WAAM Forward Lausitz

Laufzeit:

12.12.2024 – 31.12.2026

Förderkennzeichen:

23.2.2.2

Projektziel:

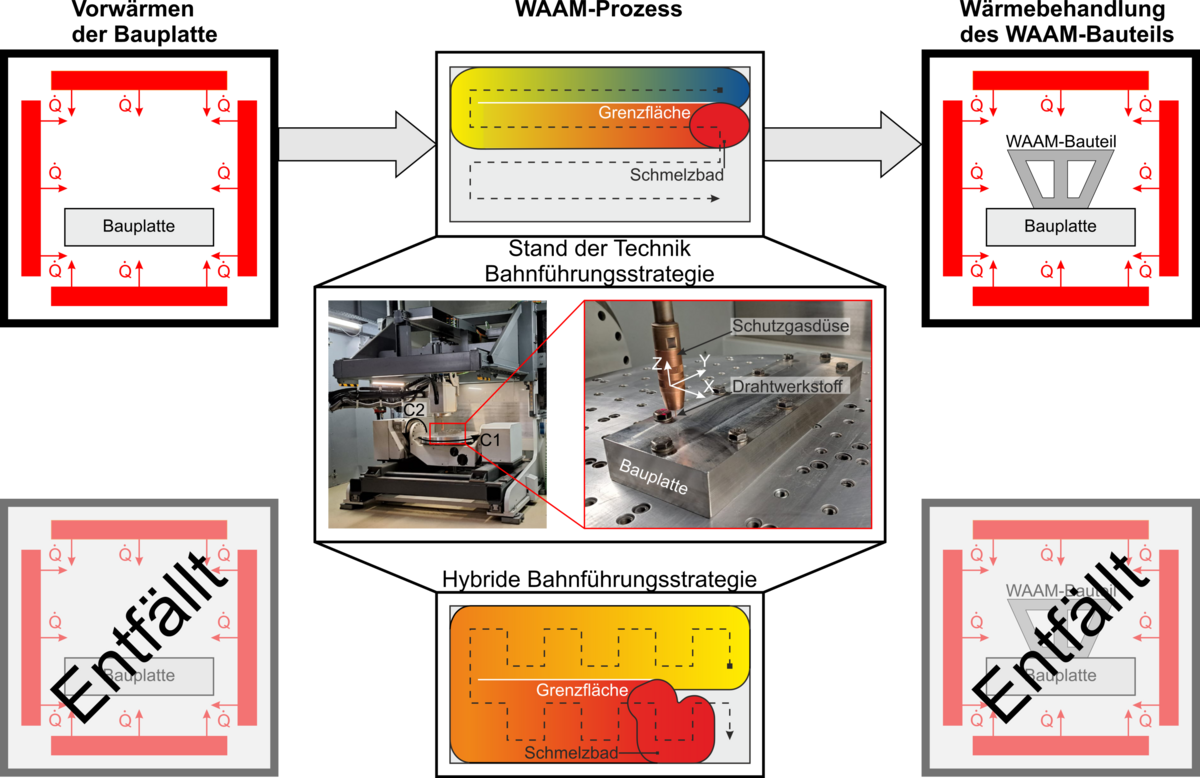

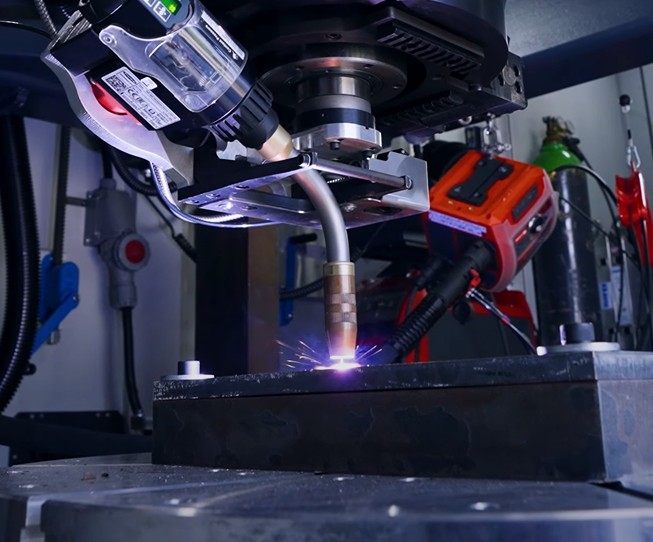

Im Rahmen dieses Projekts findet eine ganzheitliche Entwicklung der WAAM-Technologie (Wire Arc Additive Manufacturing, Lichtbogenauftragsschweißen) in Kooperation mit der DMFG Solutions GmbH statt. Das Gesamtziel des Vorhabens ist die Reduktion der Fertigungskosten und damit die Erhöhung der Wirtschaftlichkeit des WAAM-Verfahrens. Dazu entwickelt die DMFG Solutions GmbH neuartige Anlagenkonzepte für das Hochleistungsschweißen inklusive innovativer Kühlkonzepte.

Der Forschungsschwerpunkt des Fachgebiets Hybride Fertigung liegt in der Entwicklung neuartiger Bahnführungsstrategien für das WAAM-Verfahren. Dazu werden simulative Methoden eingesetzt und die Ergebnisse experimentell an der vorhandenen Analgentechnik validiert. Im Detail wird mittels Simufact Welding die Temperaturführung eines WAAM-Prozesses hinsichtlich des in-situ Vorwärmens, der Schmelzbadlebenszeit sowie Abkühlrate optimiert. Dadurch soll die Fertigungskette um die Schritte des Vorwärmens der Bauplatten vor dem WAAM-Prozess sowie der Wärmebehandlung des WAAM-Bauteils nach dem Prozess reduziert werden.

Projektträger:

BMWE: Unternehmen Revier - Regionales Investitionskonzept (RIK) Lausitz

Innerhalb des Bundesmodellvorhabens "Unternehmen Revier" und mit dem Regionalen Investitionskonzept (RIK) Lausitz werden konkrete teilregionale Ansätze und Projekte gefördert, die Beiträge zur Strukturentwicklung im Lausitzer Braunkohlerevier leisten. Im Vordergrund stehen dabei innovative Ideen, die alternative Pfade der regionalen Wertschöpfung eröffnen.

Fördermittelgeber: Bundesministerium für Wirtschaft und Energie

Abwicklungspartner: Landkreis Spree-Neiße

Regionalpartner: Wirtschaftsregion Lausitz GmbH

Bilder:

Titel:

Nachbearbeitungsmetallurgie von additiv hergestellten Eisenaluminiden

Laufzeit:

01.11.2024 - 31.10.2026

Förderkennzeichen:

HA7077/7-1

Projektziel:

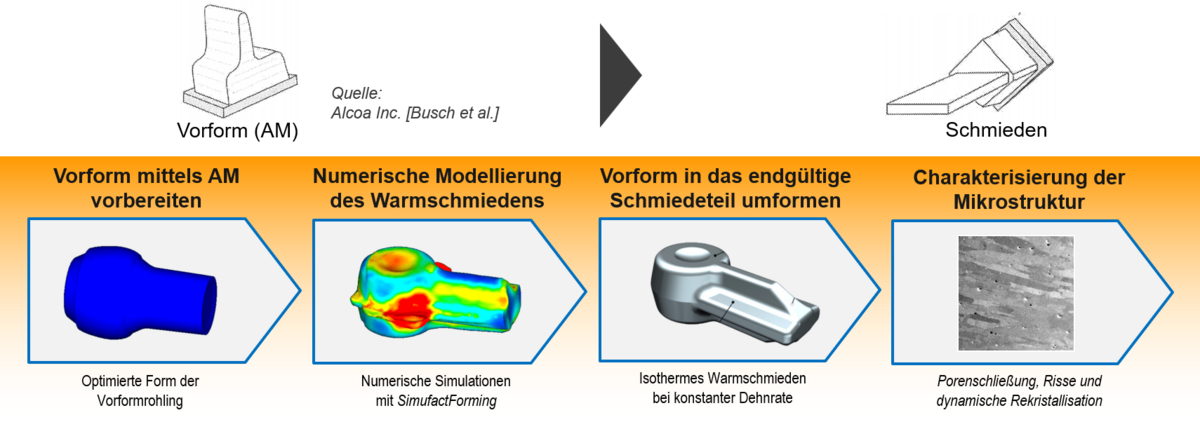

Das Projekt verfolgt das Ziel, Eisenaluminid-Legierungen (Fe-Al) als vielversprechende Alternative zu Stählen und Superlegierungen für Anwendungen bei mittleren Temperaturen zu untersuchen. Im Fokus steht die Herstellung von Fe₃Al-basierten Legierungen mittels LPBF und die anschließende Warmumformung der erzeugten Vorformen. Dabei wird erforscht, ob eine gezielte Beschleunigung des additiven Fertigungsprozesses trotz möglicher Einbußen in Materialdichte und -qualität durch den nachfolgenden Schmiedeprozess kompensiert werden kann. Zudem werden die Auswirkungen zentraler Prozessparameter u.a. Laserleistung, Scangeschwindigkeit, Schichtdicke und Scanning-Strategie auf die Mikrostruktur und Defektbildung untersucht. Ergänzend wird das Verhalten der Porenschließung sowie die dynamische Rekristallisation (DRX) während der Warmumformung durch eine Kombination aus numerischer Simulation und experimentellen Analysen erforscht.

Projektträger:

DFG

Bilder:

Titel:

Modellbasierte Entwicklung eines Hybridprozesses zur Oberflächenveredelung mittels in-line Beschichtung und inkrementelles Rekristallisationswalzen (HeatCoatRoll)

Laufzeit:

01.11.2024 – 31.05.2027

Förderkennzeichen:

HA 7077/10-1

Projektziel:

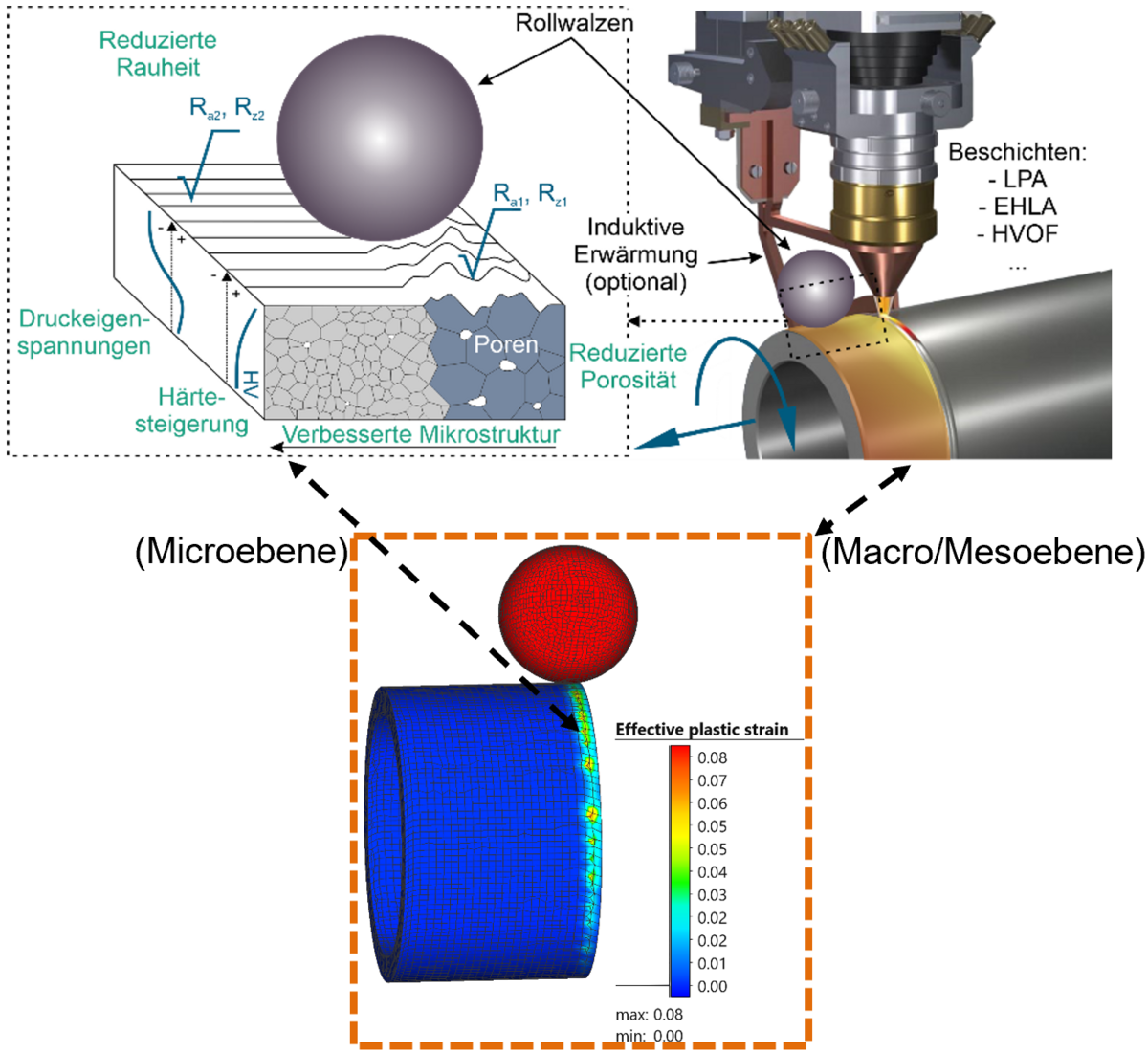

Das Gesamtziel des Forschungsvorhabens „HeatCoatRoll“ ist die Entwicklung eines Grund-verständnisses für Prozess-Struktur-Eigenschafts-Korrelationen. Dies dient als Grundlage für die Gestaltung einer wirtschaftlichen Inline-Fertigungskette, die einen Beschichtungsprozess mit inkrementellem Rekristallisationswalzen (IRW) integriert.

Die „HeatCoatRoll“-Initiative entwickelt ein nachhaltiges Hybridverfahren, das thermisches Spritzen (TS) oder Laser-Pulver-Auftragschweißen (LPA) mit Rekristallisationswalzen kombiniert.

Durch eine Kombination aus simulationsbasierter Prozessgestaltung und experimentellen Studien wird ein digitales Vorhersagemodell für präzise Beschichtungssimulationen erstellt. Dieses Modell soll den Weg für umfangreiche industrielle Anwendungen ebnen.

Projektträger:

DFG

Bilder:

Titel:

Erweiterung einer L-PBF-Anlage mit einem akustischen Monitoringsystem

Laufzeit:

21.10.2024 - 31.10.2025

Förderkennzeichen:

86002145

Projektziel:

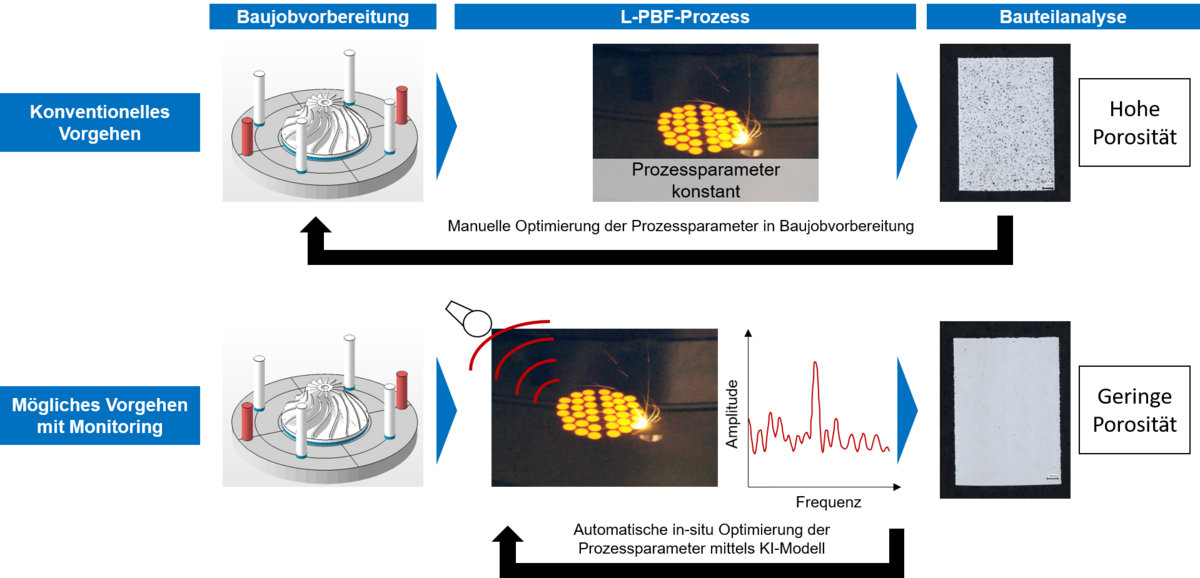

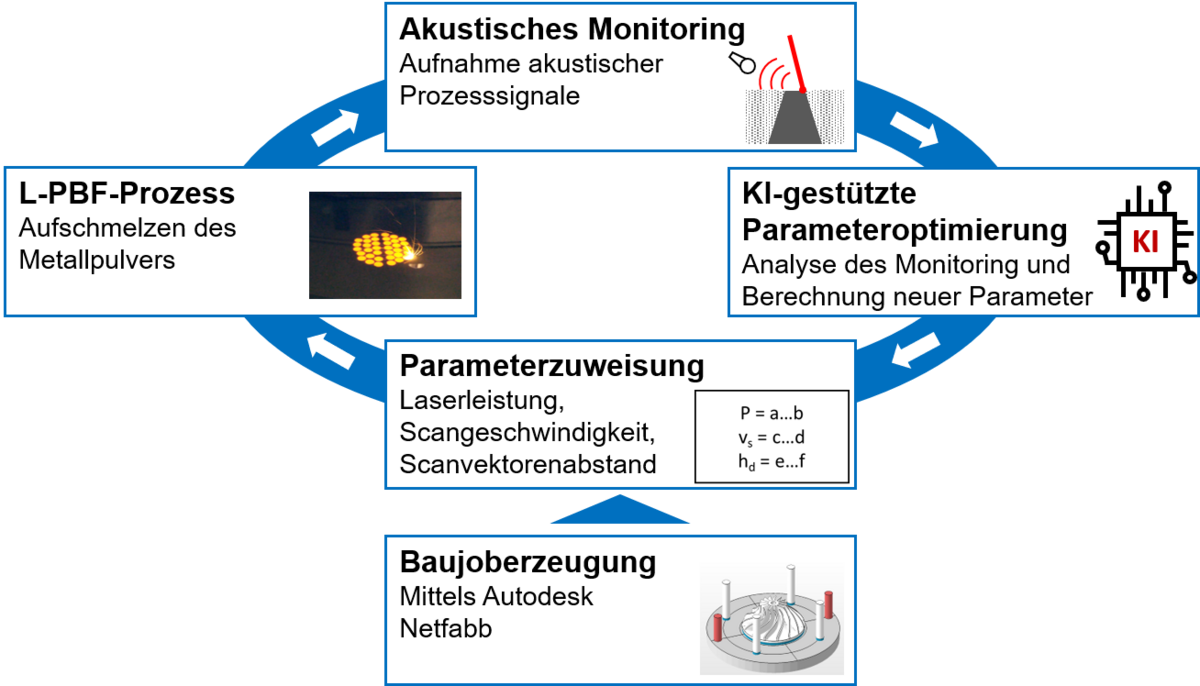

Die additive Fertigung mit dem pulverbettbasierten L-PBF-Verfahren dient dazu, Bauteile mit komplexen Geometrien endkonturnah zu fertigen. In Abhängigkeit von den Parametern können dabei Bauteilfehler wie Poren oder Bindefehler auftreten. Das Ziel dieses Projektes ist es, die Kompetenzen des Fachgebiets Hybride Fertigung im noch jungen Bereich des akustischen Monitorings des L-PBF-Prozesses zu erweitern, um Prozessfehler effektiv zu detektieren, zu quantifizieren und Methoden zu deren Behebung zu entwickeln. Hierfür soll für die bereits am Fachgebiet vorhanden AconityMIDI ein entsprechendes System beschafft werden. Die Verknüpfung von Sensordaten mit Bauteilfehlern auf Basis einer generierten Datenbank ermöglicht verschiedene Anwendungen: Datenanalysen erkennen und prognostizieren Fehler, identifizieren Muster in Prozessabweichungen und analysieren die Ursachen häufiger Fehler. Die Optimierung der Prozessparameter zur Vermeidung zukünftiger Fehler ist ebenso möglich.

Projektträger:

Investitionsbank des Landes Brandenburg (ILB)

Bilder:

Titel:

LimE - Laserauftragsschweißen im mobilen Einsatz

Laufzeit:

22.10.2024 – 30.04.2026

Förderkennzeichen:

86002111

Projektziel:

Das Projekt entwickelt das Laserauftragsschweißen für den mobilen Einsatz und integriert es in die Mobile Reparaturfabrik. Durch die gezielte Steuerung von sechs Laserstrahlen wird der Abschmelzprozess optimiert, um Materialanbindung, Oberflächenqualität und Nachbearbeitung zu verbessern. Zudem werden die Einflüsse realer Umgebungsbedingungen auf den Prozess untersucht. Besondere Schwerpunkte liegen auf der Verarbeitung verschiedener Legierungen und Materialkombinationen. Das Vorhaben erweitert die Forschung zur hybriden Fertigung und schafft neue industrielle Anwendungsmöglichkeiten.

Projektträger:

ILB "Innovation in Brandenburg"; Kofinanziert von der Europäischen Union (EFRE)

Titel:

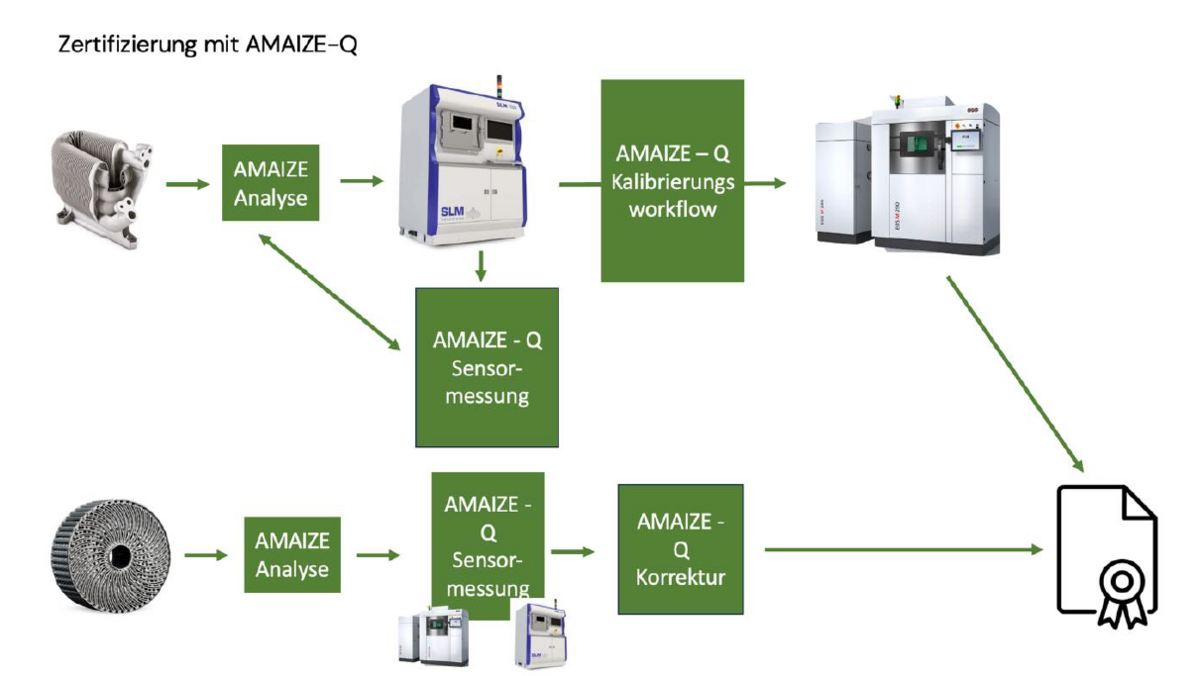

Entwicklung des auf Sensordaten basierenden KI-Modells AMAIZE-Q zur schnellen Charakterisierung und Zertifizierung von im SLM-Verfahren produzierten Bauteilen

Laufzeit:

15.02.2024 – 31.03.2026

Förderkennzeichen:

KK5446902MA3

Projektziel:

Das Projekt verfolgt mehrere zentrale Ziele zur Verbesserung der Prozesskontrolle und Vorhersagegenauigkeit im Bereich von LPBF. Ein wesentlicher Schwerpunkt liegt auf der Generierung und Korrelation von Sensordaten aus verschiedenen Monitoringsystemen und Maschinen mit den theoretisch vorhergesagten Prozesssignaturen, um eine direkte 1-zu-1-Zuordnung der Daten zu ermöglichen. Darüber hinaus wird ein Kalibrierungsworkflow entwickelt, der eine eindeutige und zuverlässige Integration einer LPBF-Maschine in das AMAIZE-Q-System erlaubt, wodurch die Übertragbarkeit von LPBF-Prozessen zwischen verschiedenen Maschinen erleichtert wird. Ein weiteres Ziel ist die Entwicklung eines maschinellen Lernmodells, das Simulations- und Sensordaten kombiniert, um die Prozessanalyse zu verbessern. Ergänzend werden Korrekturalgorithmen erarbeitet, die es ermöglichen, suboptimale Prozesssignaturen bereits vor dem Druck zu identifizieren und zu korrigieren. Abschließend wird ein Modell entwickelt, das auf Basis der erfassten Prozesssignaturen präzise Vorhersagen über die resultierende Materialmikrostruktur und deren Eigenschaften trifft.

Projektträger:

BMWK: ZIM (Zentrales Innovationsprogram Mittelstand)

Bilder:

Titel:

Nachhaltige Additive Fertigung für Hochtemperaturanwendungen - „HTA2“

Laufzeit:

01.09.2024 – 31.03.2026

Förderkennzeichen:

PK 85062877

Projektziel:

Das Projekt HTA beschäftigt sich mit der Prozessentwicklung von Hochtemperaturwerkstoffen für die additive Fertigung mittels pulverbettbasiertem Laserstrahlschmelzen (PBF-LB/M). Ziel war es, eine Methodik zur Identifikation von Bauteilen zu entwickeln, die für das Additive Manufacturing geeignet sind, insbesondere für Komponenten aus dem Verbrennungs- und Turbinenbereich. In der zweiten Projektphase wurde das Fachgebiet für hybride Fertigung der BTU in die Entwicklung kostengünstiger Konzepte für das Drucken von Hochleistungswerkstoffen für größere Bauteile einbezogen. Das Projekt beinhaltete eine enge Zusammenarbeit mit zahlreichen Industriepartnern und Berliner Forschungseinrichtungen. Der Fokus lag auf der Anwendung und Optimierung neuer Fertigungstechnologien für thermisch hoch belastbare Materialien in der der Gasturbinenfertigung. Das Fachgebiet hybride Fertigung untersucht dabei das WAAM (Wire Arc Additive Manufacturing) Verfahren unter Verwendung von kriechfesten Nickellegierungen.

Projektträger:

ILB Brandenburg

Bilder:

Titel:

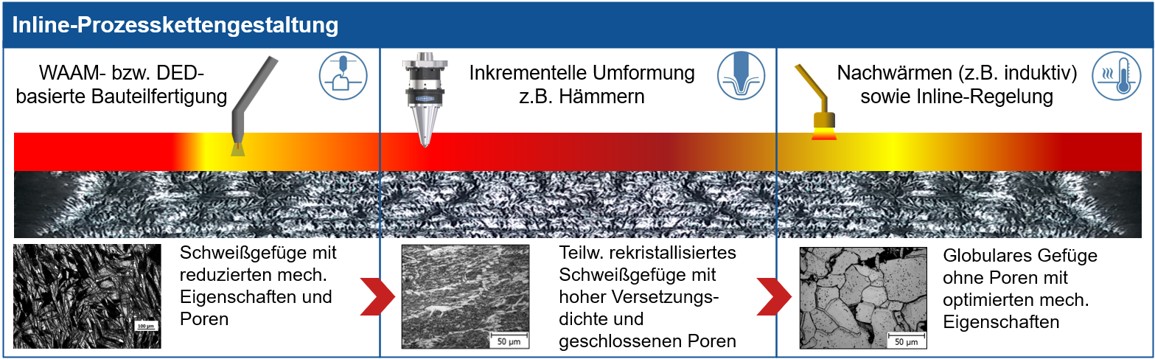

AlMACoRe3 - Inline-Prozesskettenentwicklung für Reparaturverfahren zum Recycling von AMC-Werkstoffen

Laufzeit:

01.11.2023 - 31.10.2025

Förderkennzeichen:

03WIR2510

Projektziel:

Das Projekt AlMACoRe, Teil des Bündnisses „Digitale Reparaturfabrik“, verfolgt das Ziel, eine Circular Economy auf Bauteilebene zu etablieren, indem es zentrale Akteure der Region vernetzt und innovative Verfahren in der Wartung, Instandhaltung und Reparatur entwickelt. Durch die Kombination von additiver Fertigung und umformtechnischen Verfahren soll eine ressourceneffiziente Inline-Prozesskette geschaffen werden, welche die Eigenschaften von AMC-Leichtbauwerkstoffen optimiert und Fehlstellen kompensiert.

Zu den Hauptzielen gehören die Umsetzung einer Recycling-Strategie, die Weiterentwicklung von AMC-Werkstoffen sowie die Integration von Bearbeitungsköpfen für Nachbehandlungen in industriellen Prozessen.

Das Projekt fördert die Zusammenarbeit zwischen Wissenschaft und Wirtschaft und zielt darauf ab, regionale Strukturen in Ostdeutschland zu stärken. Zudem adressiert es Marktlücken in der mobilen Reparatur von Bauteilen mit AMC-Werkstoffen und hebt das Potenzial des WAAM-Prozesses hervor. Die Entwicklung einer gemeinsamen Herstellungsstrategie steht dabei im Mittelpunkt des Vorhabens.

Weitere Informationen finden Sie auf der Webseite der Digitalen Reparaturfabrik: https://digitale-reparaturfabrik.de/projekte/

Bilder:

Titel:

Ultra-Leichtbaudesign und additive Fertigung eines hybriden wärmemanagement-optimierten Umformwerkzeuges zur Fertigung von pressgehärteten Hochleistungsbauteilen

Laufzeit:

01.10.2023 - 30.09.2024 (kostenneutrale Projektverlängerung bis 28.02.2025)

Förderkennzeichen:

KK5446901KL1

Projektziel:

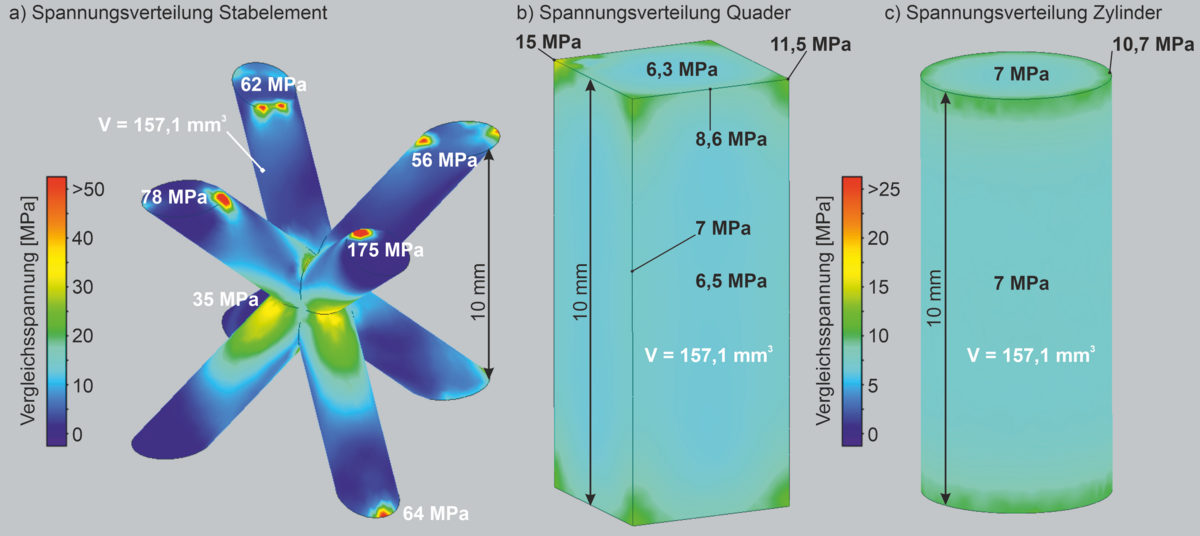

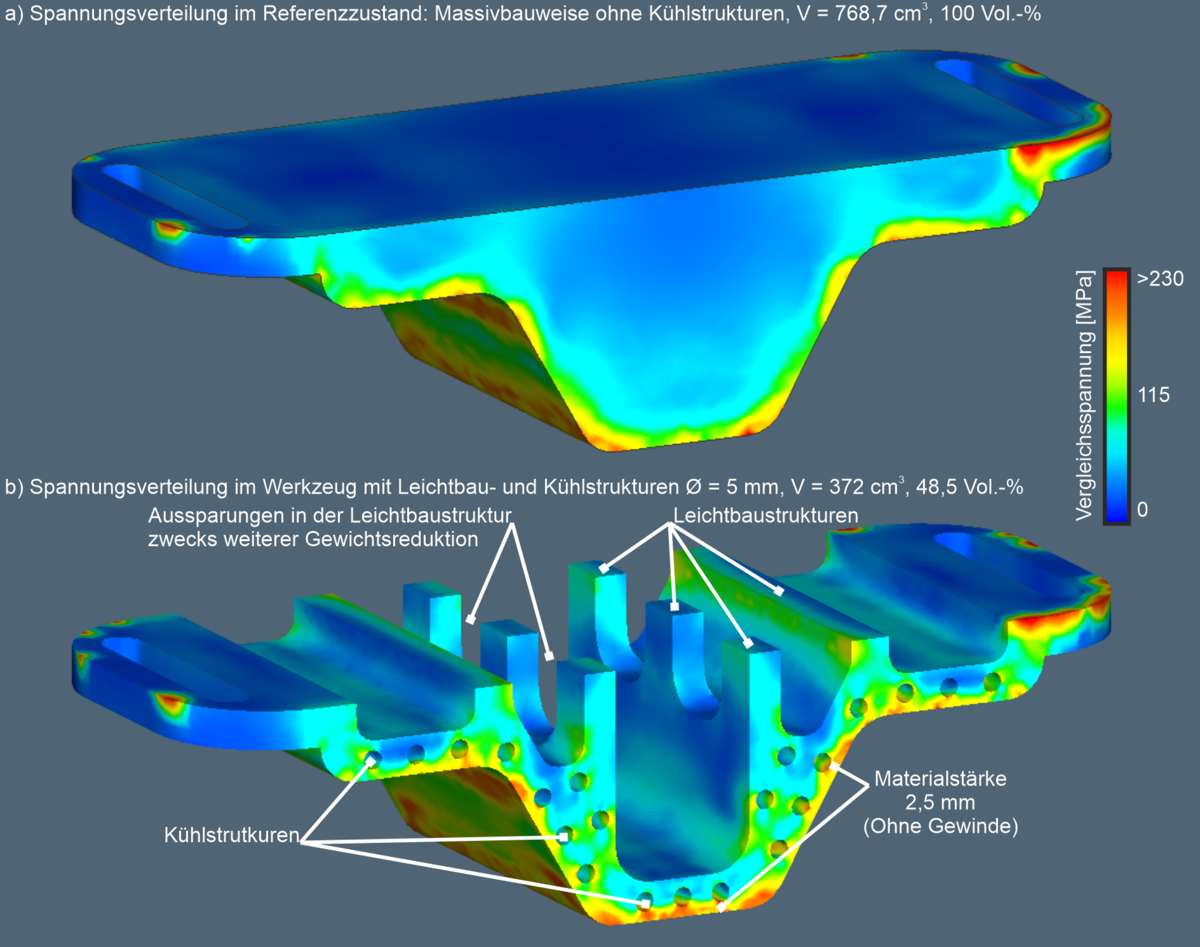

Das Projekt entwickelt Prozessstrategien zur Herstellung von Umformwerkzeugen in Leicht- und Multi-Materialbauweise mittels WAAM. Ziel ist die Reduktion der Werkzeugmasse und -kosten durch variabel gestaltbare Leichtbaustrukturen und den Einsatz kostengünstigerer Materialien. Eine aktive in-situ Prozesskühlung ermöglicht eine schnellere Abkühlung und gezielte Gefügebeeinflussung, während geometrieoptimierte Kühlkanäle die Effizienz des Wärmemanagements verbessern. Die Forschung umfasst zudem Simulationen und experimentelle Untersuchungen zu den mechanischen, werkstofftechnischen und thermischen Eigenschaften der Strukturen.

Projektträger:

BMWK - ZIM, AiF

Bilder:

Titel:

Hybride klimaschonende Prozesskette für Luftfahrtstrukturteile - Synergie durch beschleunigte additive Fertigung und Schmieden sowie Digitalisierung und Prozess-Monitoring (Akronym: „HILLS“)

Laufzeit:

01.10.2023 – 30.09.2026

Förderkennzeichen:

20W2204C

Projektziel:

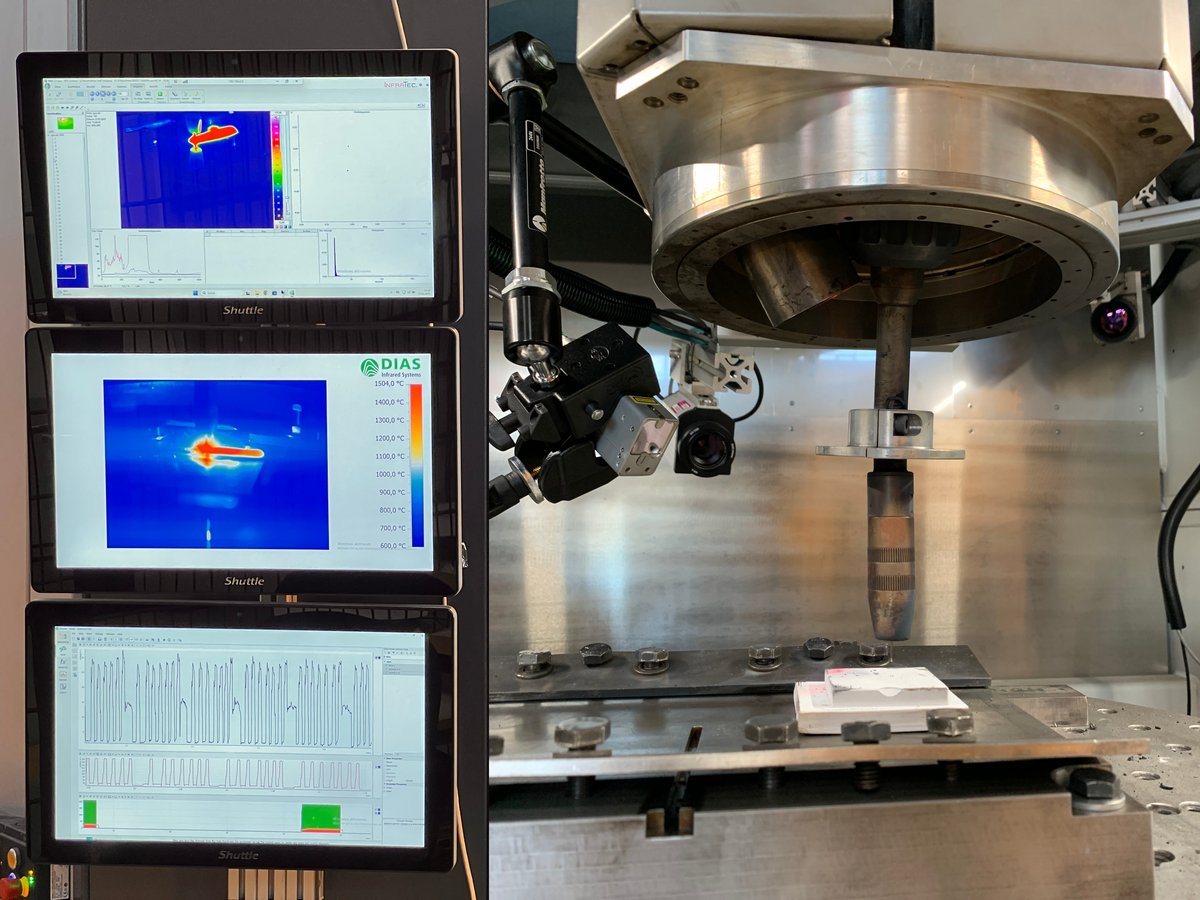

Die herkömmliche Herstellung von Flugzeug-Strukturbauteilen durch mehrstufiges Gesenkschmieden führt zu einem hohen Material- und Energieverbrauch, insbesondere bei Titanlegierungen wie Ti6Al4V. Zur Reduktion des Ressourceneinsatzes wird die hybride HILLS-Prozesskette entwickelt, die Additive Manufacturing (AM) mit einstufigem Schmieden kombiniert. Durch Verfahren wie WAAM und L-DEDp soll die spanende Bearbeitung minimiert und die Materialausnutzung verbessert werden. Digitale Simulationsmodelle und Sensordatenanalyse optimieren die Prozesseffizienz und unterstützen die Qualitätssicherung. KI-gestützte Prozesssensorik ermöglicht zudem eine kontinuierliche Optimierung zur Senkung von Energiebedarf, Produktionszeiten und -kosten.

Projektträger:

Deutsches Zentrum für Luft- und Raumfahrt e.V. (DLR)

Projekträger Luftfahrtforschung

Bilder:

Titel:

Datengetriebene Wirkflächenanpassung von Schmiedewerkzeugen (DatProForge)

Laufzeit:

01.07.2023 – 30.06.2026

Förderkennzeichen:

520194997

Projektziel:

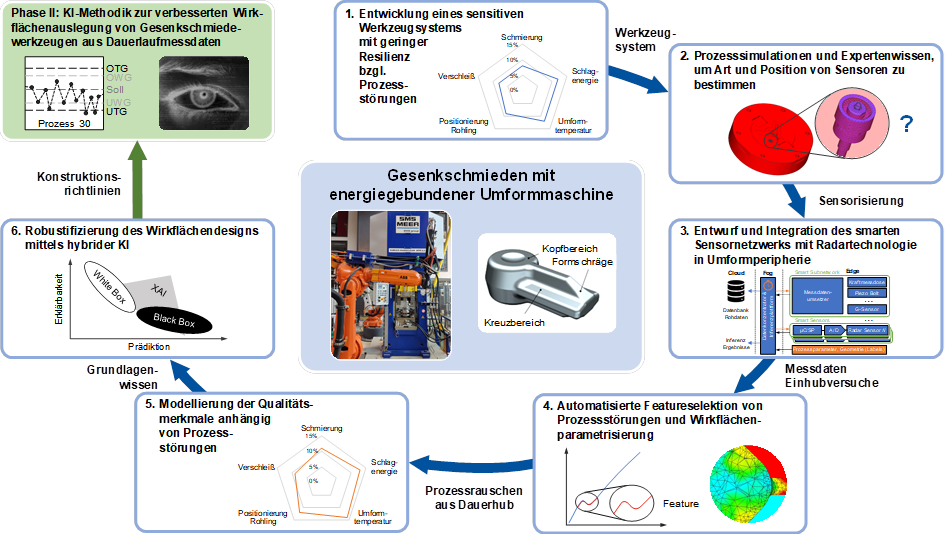

Das Forschungsprojekt zielt darauf ab, ein grundlegendes Verständnis der Wechselwirkungen zwischen Messdatenveränderungen, gezielt modifizierten Prozesszuständen und dem Wirkflächendesign beim Gesenkschmieden zu erarbeiten. Durch den Einsatz von KI-Methoden soll die Wirkflächengeometrie so optimiert werden, dass die Prozessresilienz steigt und die Ausschussrate reduziert wird. In der ersten Förderperiode werden experimentelle Grundlagen für einen einstufigen Gesenkschmiedeprozess geschaffen, um den Umformvorgang digital zu erfassen und Prozessunsicherheiten zu analysieren. Die daraus entstehenden Referenzdatensätze bilden die Basis für eine mögliche zweite Phase, in der ein datengetriebenes Gestaltungsmodell entwickelt wird. Dieses KI-gestützte Modell soll Prozessstörungen quantifizieren und Empfehlungen für ein optimiertes, resilienteres Wirkflächendesign ableiten.

Projektträger:

DFG

Bilder:

Prozess-Werkstoff-Geometrie-Wechselwirkungen bei der Herstellung von metallischen und nichtmetallischen Komponenten für hybrid-elektrische Flugantriebe (FAST)

Laufzeit: 01.09.2022 - 31.08.2026

Förderkennzeichen: 20L2105E1

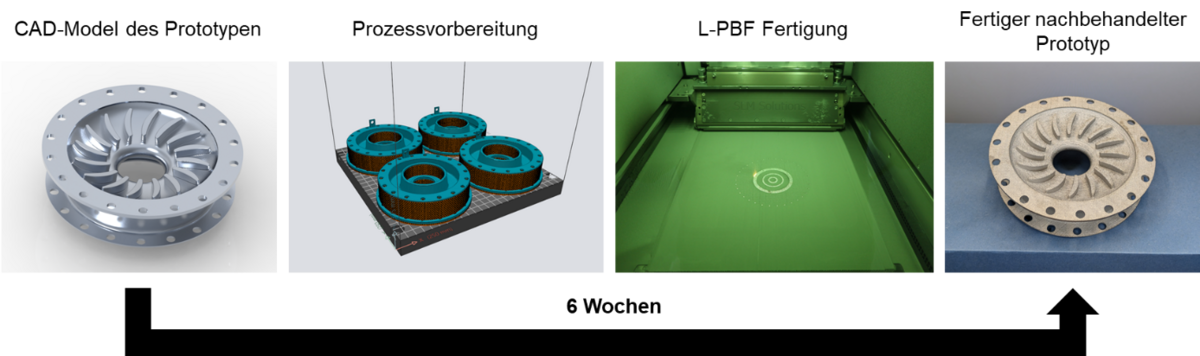

Projektziel: Das Gesamtziel des Teilvorhabens (BTU) im Verbundvorhaben „Konzeption und Entwicklung von integrierten, innovativen und digital vernetzten Prozessketten mit extrem schnellen Fertigungszyklen als Basis einer Agilen Produktion für zukünftige hybridelektrische Luftfahrtantriebe“ ist die Mitentwicklung von modernen, hocheffizienten Fertigungskonzepten sowie Verifizierung dieser Konzepte für Komponenten der hybrid-elektrischen Flugantriebe. Im Vordergrund des Teilvorhabens stehen dabei Fertigungsverfahren LPBF, LMD, WAAM, Warmschmieden sowie die Charakterisierung der Werkstoffe und der mit diesen Verfahren hergestellten Proben. Hierbei soll geklärt werden, inwiefern insbesondere additive Fertigungsverfahren eine Beschleunigung der Prozesskette zur Fertigung der Komponenten von hybridelektrischen Antriebssystemen (HEAS) bewirken können. Die aus den Prozessen gesammelten Daten dienen dem Aufbau des Digitalen Produktionszwillings beim Projektpartner Fraunhofer-Gesellschaft. Dadurch liefert das Teilvorhaben einen wesentlichen Beitrag zum Aufbau eines extrem schnellen Fertigungsnetzwerkes, welches eine Fertigung der Komponenten des hybridelektrischen Antriebsstrangs (HEAS) oder repräsentativer Elemente in weniger als 6 Wochen sicherstellt.

Projektträger: Deutsches Zentrum für Luft- und Raumfahrt (DLR)