Ermittlung der Tragfähigkeit neuartiger stählerner Schalenbauwerke unter realitätsnaher Berücksichtigung des Schweißverzugs (HyBeul)

Projektbeschreibung

Neuerdings kommen im Stahlbau vermehrt versteifte Schalenbauwerke (sog. Monocoque) zum Einsatz. Bei dieser Bauweise besteht das Tragwerk aus einer dünnen Außen- und ggf. Innenhaut, die durch Spanten und Querschotte versteift ist. Mit den Methoden des Schiffbaus lassen sich Bleche beliebig doppelt krümmen, wodurch der Bau ausgesprochen effizienter und materialminimierter Schalen möglich ist. Die Berechnung erfolgt heute überwiegend mithilfe der Finite Elemente Methode (FEM). Aufgrund der schlanken Konstruktionsweisen ist das Beulen ein zu beachtender Grenzzustand. Dabei besitzt eine geometrisch und materiell nichtlineare Analyse des imperfekten Schalentragwerks (GMNIA) den theoretisch höchst erreichbaren Realitätsgrad. Deren Nachweisqualität hängt entscheidend davon ab, ob die in das Rechenmodell eingeführten Imperfektionen die Wirkung der Imperfektionen realer Tragwerke äquivalent beschreiben. Hier bestehen nach wie vor große Kenntnislücken. Heute ist es prinzipiell möglich, die Schweißprozesseinflüsse mithilfe der Schweißsimulation zuverlässig vorauszusagen. Die aufwendige Modellierung und hohe Rechenzeiten verhindern bisher deren praktische Anwendung. Das am LFT entwickelte analytisch-numerische Hybridmodell bietet eine praxisrelevante Methodik zur Schweißsimulation großer Bauteile.

Aus Bemessungssicht ist eine Schnittstelle zur Schweißsimulation zu realisieren. Zur Berücksichtigung einer Krümmung der Blechebene in ein und zwei Richtungen und zur Eigenspannungsanalyse bedarf das hierfür analytisch-numerische Hybridmodell einer systematischen Erweiterung. Anschließend sind die Ergebnisse über entsprechende Algorithmen in verschiedene Modelle zur nichtlinearen strukturmechanischen Analyse einzubeziehen. Schließlich erfolgt eine Validierung der Tragfähigkeitsberechnungen an experimentell gesicherten Werten der Tragfähigkeit. Ziel des Vorhabens ist es, somit eine robuste sowie zuverlässige Berechnungsmethodik für einen numerisch gestützten GMNIA-Nachweis geschweißter Schalenbauwerke bereitzustellen. Im Gegensatz zu bisherigen Vorgehensweisen, erfolgt dies erstmals direkt anhand hybrider Ansätze zur Erfassung der Schweißprozesseinflüsse.

Projektziele:

- Erweiterung des analytisch-numerischen Hybridmodells zur Schweißverzugsberechnung

- Schnittstelle zur strukturmechanischen Berechnung dünnwandiger Schalenbauwerke basierend auf dem GMNIA-Nachweiskonzept

- Gesicherte Berechnungsmethodik (aufgrund physikalisch fundierter Zusammenhänge) mit Verifizierungsbeispielen für die Praxis

- Einordnung gegenüber normativen Verfahren mit Hinweisen für die Praxis

Ergebnisse:

- Erhöhung des Verständnisses der Zusammenhänge und Wechselwirkungen zwischen Schweißfertigung und Tragfähigkeit

- Tragfähigkeitsprognostizierung und -optimierung mittels eines allgemeinen numerisch gestützten GMNIA-Nachweises

- Gesicherte Erkenntnisse hinsichtlich der Imperfektionsannahmen dieser und ähnlicher Bauwerke

- Optimierung der schweißtechnischen Fertigung und Montage

- Einfache und softwareunabhängige CAE-Analyse

Zusammenfassung

Im Rahmen dieses Forschungsvorhabens wurde die Auswirkung der Berücksichtigung realitätsnaher Schweißimperfektionen in numerischen Traglastberechnungen auf das Traglastverhalten von versteiften Schalenstrukturen untersucht. Für die Berechnung der Schweißimperfektionen wurde das analytisch numerische Hybridmodell herangezogen. Um mit dem Modell die Schweißimperfektionen berechnen zu können, die beim Schweißen im Raum gekrümmte Strukturen entstehen, musste das zugrundeliegende analytische Modell erweitert werden. Es wurde auf Basis von numerischen Variationsrechnungen eine Erfassungsfunktion abgeleitet, die die Krümmung im Raum und die daraus resultierende verminderte Steifigkeit berücksichtigt.

Das Hybridmodell wurde bereits an einer Vielzahl unterschiedlich komplexer Bauteile erfolgreich angewandt. Im Fokus lagen dabei jedoch die Schweißverzüge. Dem lokalen Spannungszustand im Nahtnahbereich wurde wenig Beachtung geschenkt. Er beeinflusst jedoch das Traglastverhalten von geschweißten Bauteilen. Sowohl die Verifizierung der mit dem Hybridmodell berechneten Spannungen mit den Ergebnissen aus thermomechanischen Berechnungen als auch die Validierung mit röntgenografischen Messungen ergaben gute Übereinstimmung. Um sie zu steigern wurde lediglich eine neue Vernetzungsstrategie entwickelt. Da in den meisten Fällen die Steifen beidseitig geschweißt werden, wurde eine Einflussfunktion auf Basis der Quellenmethode abgeleitet, die die Zwischenzeit zwischen den beiden Schweißungen berücksichtigt und deren Wirkung auf die plastischen Dehnungen erfasst.

Die Validierung der neuen Einflussfunktionen erfolgte an einer Vielzahl von experimentellen Untersuchungen. Gefügt wurden Steifen auf ebene und gekrümmte Bleche zweier Krümmungsradien. Zusätzlich wurde der Einfluss von Auftragsnähten und Nähten quer zur Belastung analysiert. Gemessen wurden die Temperaturfelder in verschiedenen Abständen von der Schweißnaht sowie die geometrischen Imperfektionen vor und nach dem Schweißen mittels des 3D-Scansystems ATOS. Die gefertigten Proben wurden anschließend für die experimentellen Traglastuntersuchungen herangezogen. Eingangs wurde dafür ein Versuchsstand konstruiert. In Vorversuchen an ebenen Blechen wurden Fehlerquellen identifiziert und mittels einer Optimierung des Versuchsaufbaus minimiert. Während der Traglastversuche wurden der Maschinenweg, die zugehörige Kraft sowie die Verformung aus der Ebene der Platten und Schalen an fünf Positionen mittels Wegaufnehmer aufgezeichnet. Zusätzlich wurden die Verschiebungen im Raum an einem Plattendrittel mittels ARAMIS gemessen.

Um eine möglichst einfache Kopplung des Hybridmodells mit einer anschließenden Traglastberechnung mit Abaqus CAE zu realisieren, wurde das Hybridmodell mit 3D-Volumenelementen an validierten Berechnungen unter Verwendung anderer FE-Tools verifiziert. Die Belastung der Elemente mit Spannungen in Längs- und Querrichtung ergab die gleichen Verformungen wie die bei Belastung der Integrationspunkte von Schalenelementen. Auch das Verformungsverhalten in einer anschließenden Traglastberechnung zeigte sehr gute Übereinstimmung mit denen eines Schalenelementmodells. Eine Möglichkeit, das Hybridmodell in Abaqus unter Verwendung von Schalenelementen anzuwenden, wurde ebenso aufgezeigt.

Da in versteiften Platten und Schalen hohe Zugspannungen nur lokal und zudem stark begrenzt um die Schweißnaht herum vorliegen und die ausgleichenden Druckspannungen wesentlich geringer ausfallen, kann davon ausgegangen werden, dass die geometrischen Imperfektionen maßgebend für das Traglastverhalten sind. Zur Quantifizierung wurde die imperfekte Geometrie einer ebenen versteiften Platte modelliert und anschließend unter verschiedenen Randbedingungen Traglastberechnungen durchgeführt. Der Vergleich der Last-Verformungskurven mit denen der Experimente zeigte eine sehr gute Übereinstimmung.

Zur Validierung der Kopplung der Schweißimperfektionsberechnung mit einer Traglastberechnung wurde eingangs das Hybridmodell an den versteiften Platten und Schalen angewandt. Es folgte die Simulation des Einspannens in den Versuchsaufbau mit dem Begradigen aller Ränder. Anschließend wurde die Traglastberechnung durchgeführt und die Ergebnisse den Messungen gegenübergestellt. Betrachtet wurden sowohl Last-Verformungskurven als auch die Verschiebungen aus der Ebene heraus. Die berechneten Traglasten liegen innerhalb der Streubänder der Experimente oder marginal darüber. Die Richtung des Versagens stimmte stets mit denen aus den Experimenten überein. Das Verformungsbild konnte numerisch stets qualitativ vorhergesagt werden.

Im Anschluss wurde die Kopplung aus Schweißimperfektions- und Traglastberechnung an Bauteilen realer Abmaße angewandt. Die numerisch berechnete Traglast einer doppelt versteiften ebenen Platte erhöhte sich, im Vergleich zur Berechnung gemäß dem Stand der Technik, um 7 bis 21 %. Die Anwendung der neunen Berechnungsmethodik an einem achtfach versteiften gewölbten Brückensegment ergab eine Erhöhung der Traglast im Bereich von 16 bis 57 %. Im Rahmen der Untersuchungen wurde ebenso die Wirkung unterschiedlicher Schweißpläne auf das Versagensverhalten analysiert.

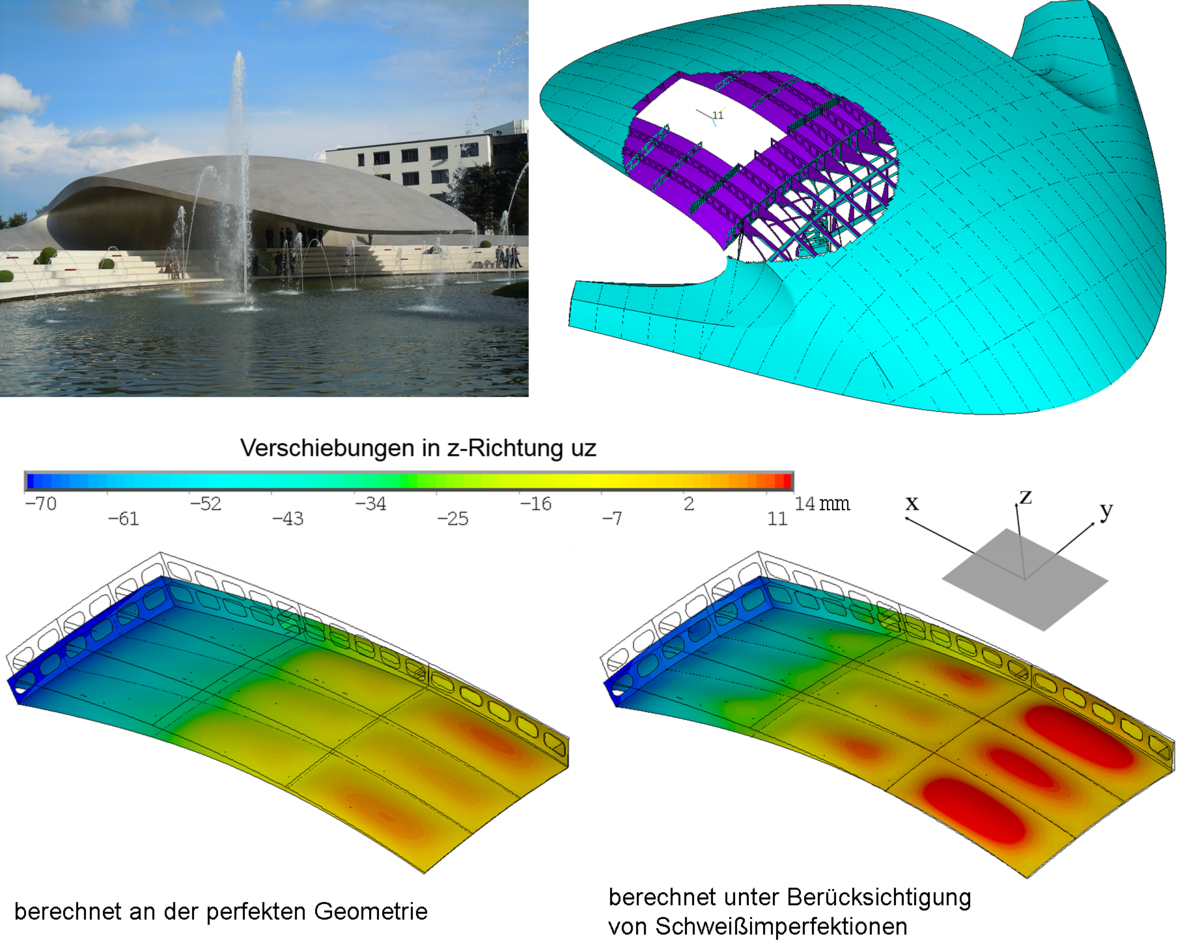

Abschließend fand die Anwendung der neuen Vorgehensweise am Demonstratorbauteil – einem Segment des Porsche Pavillons aus Wolfsburg – statt. Bei der Berechnung der Schweißimperfektionen wurden fünf Fertigungsschritte definiert und die in den Schweißnähten vorhandenen Spannungen berücksichtigt. Ausgewertet wurden jeweils die Spannungen und die Verschiebungen. Die Belastung des Segments führt dazu, dass die unversteiften Blechfelder auf der Unterseite zum Beulen tendierten. Um das Ergebnis der Beulanalyse einordnen zu können, wurden als Referenz die Ergebnisse der numerischen Berechnungen am perfekten Modell herangezogen. Es zeigte sich zum einen, dass die kritischen Druckspannungen bei Berücksichtigung der Schweißimperfektionen in den Blechfeldern signifikant zunehmen. Zum anderen stiegen auch die Maxima der globalen Beulen in den einzelnen Feldern unter Last von 11 mm auf 25 mm.

Projektträger:

Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF)

Förderprogramm:

AiF- Projekt / P 1126/04/2017 / IGF-Nr. 19173 BR

Forschungsvereinigung:

Forschungsvereinigung Stahlanwendung e.v. - FOSTA

Laufzeit:

01.01.2017 - 30.06.2019

Ansprechpartner:

Dr.-Ing. Nikolay Doynov

Projektpartner:

Lehrstuhl Füge- und Schweißtechnik (LSF), Cottbus

Veröffentlichungen im Zusammenhang mit dem Vorhaben (zum 01.12.2019)

Der Abschlussbericht wird in Kürze bei der Forschungsvereinigung Forschungsvereinigung Stahlanwendung e.v. - FOSTA erhältlich sein.

Stapelfeld, C., Launert, B.; Pasternak, H.; Doynov, N.; Michailov, V.: Traglastberechnung versteifter Platten und Schalen unter Berücksichtigung realer Schweißimperfektionen. Bauingenieur 93 (2018) 403-411 (Link)

Stapelfeld, C., Launert, B., Pasternak, H., Doynov, N., Michailov, V.: Strength Calculation of Stiffened Structures Taking Into Consideration Realistic Weld Imperfections. Materials Research Proceedings 6 (2018). ECRS-10, September 11-14, 2018, Leuven. pp. 245-250 (DOI: http://dx.doi.org/10.21741/9781945291890-39)

Stapelfeld, C., Launert, B., Pasternak, H., Doynov, N., Michailov, V.: The Influence of Geometrical and Welding Imperfections on the Strength of Stiffened Structures. First Workshop Proceedings of High Performance Steel Structures Research Council (HPSSRC). May 15-16, 2018, Delft. pp. 191-201 (Website, pdf)

Stapelfeld, C.; Launert, B. Pasternak, H.; Doynov, N.; Michailov, V.: Numerische Festigkeitsberechnung einer versteiften Struktur unter Berücksichtigung realitätsnaher geometrischer und struktureller Imperfektionen. 21. DASt-Forschungskolloquium. 6.-7. März 2018, Kaiserslautern. S. 245-249 (ISBN: 978-3-941687-27-1)

Stapelfeld, C.; Doynov, N.; Michailov, V., Pasternak, H.; Launert B.: Schweißverzugsberechnung an großen komplexen Strukturen. 36. CADFEM ANSYS Simulation Conference, 10.-12. Oktober 2018, Leipzig (Link)

Doynov, N.; Ossenbrink, R.; Michailov, V.G.: Unterstützung beim thermischen Richten von geschweißten Großstrukturen durch praktikable Computersimulationen, DVS-Berichte Band 344, DVS Mdeia GmbH, Düsseldorf, 2018

Doynov, N.; Stapelfeld, C.; Michailov, V.; Pasternak, H.; Launert, B.: Distortion Analysis of Large Scaled Welded Structures. Mathematical Modelling of Weld Phenomena 12 (2019), in print. 12th International Seminar "Numerical Analysis of Weldability", September 23-26, 2018, Graz

Stapelfeld, C.; Launert, B.; Pasternak, H.; Doynov, N.; Michailov, V.: Improve load capacity calculations by considering realistic imperfections induced by welding for plates and shells. The International Colloquium on Stability and Ductility of Steel Structure (SDSS). 11-13.09.2019, Prag.

Schlaich, M.; Bleicher, A.; Pasternak, H.: Der Porsche Pavillon in Monocoque-Bauweise. Bauingenieur 89 (2014) 1-10 (pdf)

Das Forschungsvorhaben mit IGF-Nr. 19173 BR der AiF-Forschungsvereinigung “FOSTA -Forschungsvereinigung Stahlanwendung e.V.” wird im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom BMWi aufgrund eines Beschlusses des Deutschen Bundestages gefördert.