Fachkräftequalifizierung für die Energiewende

30.01.2023

Die BTU ist mit zwei Teilprojekten am Verbundvorhaben "Kompetenzaufbau für Batteriezellfertigung in der Hauptstadtregion-KOMBiH" beteiligt. Im Mittelpunkt steht die Entwicklung neuer Qualifizierungsprogramme für Fachkräfte entlang der gesamten Wertschöpfungskette der Batterietechnologie. Das BMWK fördert die beiden Projekte mit mehr als 1,1 Millionen Euro.

Die Batterietechnologie – eine Schlüsseltechnologie der Energiewende

Die Gestaltung der Energiewende durch den forcierten Ausbau der Elektromobilität bedeutet nicht weniger als die Schaffung einer völlig neuen Wirtschaftsbranche mit neuen Akteur*innen und neuen Strukturen. Hierbei hat sich die Region Berlin-Brandenburg zum Vorreiter der Batterietechnologie entwickelt, die die gesamte Wertschöpfungskette umfasst – von der Herstellung von Batteriematerialien, über die Zell- und Batteriefertigung bis zum second-use gebrauchter Batterien und dem Recycling verbrauchter Batterien. Doch auch hier wird der Fachkräftemangel zum Hemmnis der weiteren Entwicklung. Dabei wirkt erschwerend, dass bisher Fachkräfte nur aus verwandten Branchen gewonnen werden können, die bislang meist unternehmensintern für ihre neuen Aufgaben qualifiziert werden. Derzeit fehlen moderne, strukturierte und branchenspezifische Bildungsangebote, um die dringend benötigten Fachkräfte für die spezifischen Bedarfe der inhaltlich sehr breit aufgestellten Batterietechnologiebranche zu qualifizieren.

In einem neuen Bündnis haben sich Akteurinnen und Akteure aus Wissenschaft, beruflicher und akademischer Bildung, Innovationsclustern und Wirtschaft im Verbundvorhaben "Kompetenzaufbau für Batteriezellfertigung in der Hauptstadtregion – KOMBiH" zusammengeschlossen. Im Fokus stehen die Ermittlung regionaler Qualifizierungsbedarfe und die Entwicklung adäquater zielgruppenspezifischer Qualifizierungsangebote entlang der gesamten Wertschöpfungskette der Batterietechnologie.

Das Verbundvorhaben "KOMBiH" ist im Januar 2023 gestartet und hat eine Laufzeit von fünf Jahren. Die BTU Cottbus-Senftenberg ist mit zwei Teilprojekten beteiligt, die mit insgesamt 1.143.134 Euro vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) gefördert werden.

Zwei BTU-Teilvorhaben "KOMBiH-Campus" und "KOMBiH-Labor" in Cottbus und Senftenberg

Das Teilvorhaben "KOMBiH-Campus" ist am Zentrum für wissenschaftliche Weiterbildung der BTU angesiedelt. Unter Leitung von Prof. Dr. Silke Michalk und Heike Bartholomäus steht die Entwicklung innovativer Qualifikationsinhalte auf Basis von Modulkomponenten im Mittelpunkt. Prof. Silke Michalk sagt dazu: "Nach dem Prinzip eines Baukastens werden innovative Lehr- und Lernformen wie zeitgemäße digitale sowie hybride Formate ausgearbeitet, die es ermöglichen, flexibel und ortsunabhängig zu lernen. Die Verwendung von Simulationen und Virtual Reality ermöglichen es, praktische Fähigkeiten in einer sicheren Umgebung zu erlernen. So wollen wir die didaktischen Zielsetzungen der Lernangebote optimal umsetzen und beste Lernerfolge erreichen."

Das zweite Teilprojekt "KOMBiH-Labor" angesiedelt am Campus in Senftenberg, erarbeitet unter Leitung von Prof. Dr. Jörg Acker vom Fachgebiet Physikalische Chemie die wissenschaftlichen Grundlagen für die Lehrinhalte. Prof. Jörg Acker erläutert: "Der Fokus liegt hierbei auf chemischen und chemisch-technologischen Prozessen entlang der gesamten Wertschöpfungskette der Batterietechnologie. Dazu gehören die Rohstoffsicherung und Rohstoffaufbereitung, die Zwischen- und Zulieferprodukte, die Strategien der Nachnutzung von Batterien, dem 'second use'. Auch alle Aspekte des stofflichen und funktionellen Recyclings und der Verwertung der daraus hervorgehenden Stoffe sind zu betrachten. Ein besonderer Ansatz beider Teilprojekte ist es, Lehrinhalte zu chemischen und chemisch-technologischen Aspekten mit Hilfe moderner Medien erfahrbar und verständlich zu machen." Dazu sollen Schulungsmaterialien, unter anderem mit Hilfe von VR-Technik sowie Simulationen, im Labor am Campus Senftenberg entwickelt werden, so dass diese in innovativen Lehr- und Lernformen eingesetzt werden können.

Batterie-Kompetenz-Trio

Um Fachkräfte für die Batteriewirtschaft zu qualifizieren, wird das Batterie-Kompetenz-Trio, bestehend aus Partnereinrichtungen aus Forschung, Bildungsträgern und Wirtschaftspartner, neue zielgruppenspezifische und bedarfsorientierte Bildungsprogramme konzipieren, evaluieren und anbieten. Die wissenschaftliche Begleitung erfolgt durch die Technische Universität (TU) Berlin und die Brandenburgische Technische Universität Cottbus-Senftenberg (BTU). Bildungsträger sind das Institut für Betriebliche Bildungsforschung Berlin (IBBF), das Berufsfortbildungswerk Gemeinnützige Bildungseinrichtung des DGB GmbH (bfw), der Bildungs- und Innovationscampus Handwerk der Handwerkskammer Potsdam und das Zentrum für wissenschaftliche Weiterbildung der BTU. Die Verbindung zur Wirtschaft erfolgt über die Innovationscluster Verkehr, Mobilität und Logistik Berlin-Brandenburg und Energietechnik Berlin-Brandenburg. Zudem sind weitere 33 assoziierte Akteure eingebunden: Unternehmen, Hochschulen, Arbeitsmarktakteure sowie Industrie- und Handwerkskammern aus der Region Berlin-Brandenburg. Die Koordination des Verbundvorhabens erfolgt durch das Institut für Betriebliche Bildungsforschung Berlin.

Prof. Dr. Jörg Acker ist in den wissenschaftlichen Beirat der BAM berufen

21.12.2022

Der Leiter des Fachgebiets Physikalische Chemie, Prof. Dr. Jörg Acker, berät die Bundesanstalt für Materialforschung und -prüfung (BAM) im Themenfeld Analytical Sciences

"Die Bundesanstalt für Materialforschung und -prüfung ist die führende wissenschaftliche Einrichtung auf dem Gebiet der Analytischen Chemie", sagt Prof. Dr. Jörg Acker. "Deshalb betrachte ich es als eine Auszeichnung, dass ich in dieses Gremium berufen wurde."

Die Bundesanstalt für Materialforschung und -prüfung (BAM) ist eine wissenschaftlich-technische Bundesoberbehörde im Geschäftsbereich des Bundesministeriums für Wirtschaft und Klimaschutz. Ihrem Auftrag gemäß widmet sich die BAM der Sicherheit in Technik und Chemie, der Prüfungen von Stoffen und Anlagen, der Bereitstellung von Referenzverfahren und Referenzmaterialien und ist an der Entwicklung gesetzlicher Regelungen wie beispielsweise Sicherheitsstandards oder Grenzwerte beteiligt. Die BAM berät zudem die Bundesregierung, die Wirtschaft sowie die nationalen und internationalen Organisationen im Bereich der Materialtechnik und Chemie.

Die Arbeit der BAM fokussiert sich auf die fünf Themenfelder Energie, Infrastruktur, Umwelt, Material und Analytical Sciences. Zur Sicherstellung von Exzellenz und Aktualität des Forschungsprogramms der BAM wird diese durch ein Kuratorium beraten. Zusätzlich wird jedes Themengebiet von einem fachlichen Beirat bei der fachlichen Ausrichtung, insbesondere bei der Bewertung vorhandener und der Identifizierung neuer Arbeitsgebiete und Themen unterstützt. Diese Beiräte sind hochkarätig besetzt mit Vertretern aus Politik, Academia und Industrie.

Die Arbeiten im Querschnitts-Themenfeld Analytical Sciences gliedern sich in die Aktivitätsfelder "Spurenanalytik und chemische Zusammensetzung", "Oberflächen- und Grenzflächenanalytik", "Zerstörungsfreie Prüfung und Spektroskopie", "Strukturanalytik und Materialographie", "Sensorik" sowie "Qualitätssicherung und Data Science". Auf diesen Gebieten werden an der BAM Lösungen von grundlegenden und angewandten Problemstellungen an der Schnittstelle zwischen Chemie, Physik, Biologie und den Materialwissenschaften erarbeitet.

Über den Wissenschaftler

Prof. Dr. Jörg Acker entwickelt analytische Methoden, die zur Aufklärung von Reaktionsmechanismen, zur Analytik komplexer Materialien und für die Präzisions- und Spurenanalytik. Anwendung finden diese beispielweise in der Prozessanalytik oder in der Entwicklung und Optimierung neuer industrieller Verfahren. Sein aktueller Forschungsschwerpunkt sind Batteriematerialien und neue Wege zum Recycling von Lithium-Ionen-Batterien.

Lebenslauf

1995 Diplom-Arbeit am Daimler Benz Forschungszentrum Ulm (Thema zur Lithiumionenbatterie)

1999 Promotion (Thermodynamik und Kalorimetrie), 2004 Habilitation (Reaktionen der Siliciumchemie) an der TU Bergakademie Freiberg

2001 Postdoc an der Princeton University als Feodor Lynen Stipendium der Alexander von Humboldt-Stiftung (elastische Streuung von Helium-Atomen, Laserspektroskopie)

2002-2006 Leibniz-Institut für Festkörper- und Werkstoffforschung Dresden als Gruppenleiter „Nasschemische Analytik“

2006-2013 Professur für Physikalische Chemie, Hochschule Lausitz

Seit 2013 Universitätsprofessor (W3) BTU Cottbus-Senftenberg, Leiter Fachgebiet Physikalische Chemie

4th Korean-German Conference on Re-Use and Recycling of Li-Ion Battery Systems

01. Juni 2022

Geschlossene Wertschöpfungskreisläufe für Lithium-Ionenbatterien

Am 01.06.2022 fand am Campus Senftenberg ein wissenschaftliches Symposium im Rahmen der 4th Korean-German Conference des Netzwerkes ReLioS statt, das gemeinsam von Prof. Dr. Jörg Acker vom Fachgebiet Physikalische Chemie und der i-vector Innovationsmanagement GmbH organisiert und durchgeführt wurde.

ReLioS steht für „Re-use and Re-cycling of Lithium-ion Battery Systems“ und ist ein deutsch-koreanisches Entwicklungsnetzwerk aus Forschungseinrichtungen, Industrieunternehmen sowie klein- und mittelständischen Unternehmen beider Staaten, die am gemeinsamen Ziel der Schaffung geschlossener Wertschöpfungskreisläufe für Lithium-Ionenbatterien arbeiten. Dies umfasst die technologischen, wissenschaftlichen und unternehmerischen Aspekte, wie Fragen zur Standardisierung, zur digitalen Identifizierung von Lithium-Ionenbatterien ebenso wie Szenarien für die weitere Nutzung von Batterien nach ihrem ersten Lebenszyklus (second use), beispielsweise als Energiespeicher. Einen weiteren Schwerpunkt bilden Technologien, Prozessentwicklungen und Fragen der Automatisierung zum Recycling von Lithium-Ionenbatterien, um die enthaltenen Batteriematerialien unmittelbar für den Wiedereinsatz in neuen Batterien aufzubereiten oder daraus die wichtigen Metallverbindungen zu gewinnen, die zur Herstellung neuer Batteriematerialien nötig sind.

Die koreanische Delegation besteht aus Vertretern von Unternehmen und Forschungseinrichtungen aus der Wirtschaftsregion Daegu-Gyeongbuk im Süden Koreas. Diese Region ist die Herzkammer der Hochtechnologie Südkoreas, in der international herausragende Unternehmen der Automobilindustrie, der Elektronik und der Batteriewirtschaft angesiedelt sind. Im Rahmen des wissenschaftlichen Symposiums soll die Zusammenarbeit mit den koreanischen Partnern vertieft werden und Kooperationsmöglichkeiten mit der BTU und den Unternehmen der Region aufgezeigt werden. Hierzu werden die an der BTU in den Fachgebieten Physikalische Chemie und Prozess- und Anlagentechnik laufenden Forschungsarbeiten und Kooperationsprojekte vorgestellt und diskutiert.

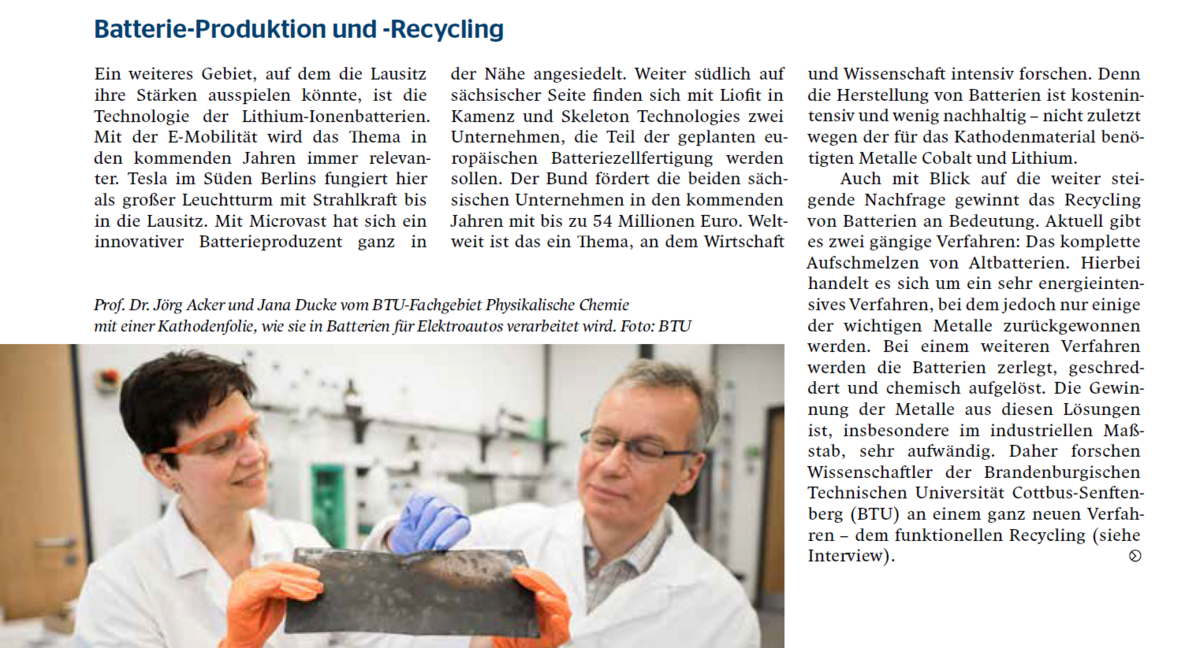

Zerstörungsfrei recycelt und wieder voll funktionsfähig

BTU-News No. 54, 04/2019

Mit Hilfe eines neuen Verfahrens enthalten Lithium-Akkus zukünftig Kathodenmaterial von ausgedienten Elektromobilakkus ohne Qualitätsminderung

Bis zu 780 Kilogramm schwer ist ein Lithium-Ionen-Akku für ein Elektrofahrzeug der Oberklasse, das damit eine Reichweite von bis zu 600 Kilometern erzielen kann. Diese enorme Leistungsfähigkeit beruht auf der chemischen Zusammensetzung und dem Design der als Kathode und Anode eingesetzten Materialien. Das gilt insbesondere für das Kathodenmaterial, eine hochwertige Lithium-Nickel-Mangan-Cobalt-Sauerstoffverbindung, an die besondere Anforderungen hinsichtlich ihrer Zusammensetzung und ihrer Verarbeitung gestellt werden. Nur so lässt sich die Funktionsweise beim Laden des Akkus und beim Entladen gewährleisten.

Neben seinen wichtigen funktionalen Eigenschaften ist das Kathodenmaterial nicht nur teuer, sondern gehört auch zu den seltenen Rohstoffen wie Kobalt oder Nickel. Eine Rückgewinnung der im Kathodenmaterial enthaltenen Elemente ist wirtschaftlich sinnvoll und verringert die Abhängigkeit von Rohstoffimporten. Bisher entwickelte Recyclingverfahren beruhen auf einer vollständigen Zerstörung der in den Akkus enthaltenen Funktionsmaterialien, indem sie in energieaufwendigen Hochtemperaturprozessen aufgeschmolzen oder nach einer kompletten Vorzerkleinerung in chemischen Behandlungsschritten zu Metallsalzlösungen umgesetzt werden. Beide Vorgehensweisen erfordern neben einem enormen Energieeinsatz weitere, aufwendige Rückgewinnungsund Reinigungsverfahren, um am Ende die reinen Metallsalze für die Herstellung von neuem Lithium-Nickel-Mangan-Cobalt-Oxid zu erhalten.

Ein industriegeführtes Konsortium stellt sich im Rahmen des Forschungsprojektes die Aufgabe, Kathodenmaterial ohne Qualitätsminderung rückzugewinnen. Das Projekt wird vom Bundesministerium für Bildung und Forschung (BMBF) seit Januar 2019 gefördert. Von BTU-Seite sind die Fachgebiete Physikalische Chemie und Aufbereitungstechnik am Projekt beteiligt. Der Projektleiter, Prof. Dr. Jörg Acker beschreibt das Vorhaben so: »Unser Ziel ist es, gemeinsam mit dem Recycling- und Logistik-Unternehmen ERLOS ein aktuell bewährtes Pilotverfahren zur Industriereife zu führen. Mit dem Verfahren werden Lithiumtraktionsakkus teilautomatisiert demontiert und die enthaltenen Batteriezellen anschließend in ihre Bestandteile, wie Kathode und Anode, zerlegt. Das begehrte Kathodenmaterial befindet sich auf Trägerfolien aus Aluminium und wird ebenfalls automatisiert durch ein besonders schonendes Verfahren von den Folien abgetrennt und aufgefangen.« Weitere Akkubestandteile, wie zum Beispiel der Elektrolyt mit seinen Lithium-Komponenten, halten die Forschenden ohne Gefährdung von Mensch und Umwelt emissions- und verlustfrei zurück. Für die BTU hält das Projekt eine Reihe von besonderen Herausforderungen bereit: »Unser Team arbeitet daran, das Kathodenmaterial ohne eine Qualitätsminderung zurückzugewinnen, die beispielsweise durch mechanische Schädigungen, chemische Veränderungen am Material oder ungewollt ablaufende Nebenreaktionen hervorgerufen werden können. Auch das ursprüngliche Design des Materials muss unbedingt erhalten bleiben, da es entscheidend für die Leistungsfähigkeit ist. Nicht mehr funktionsfähiges Kathodenmaterial wird abgetrennt«, so Prof. Dr. Acker. Aus dem rückgewonnenen Kathodenmaterial werden Testbatterien verschiedener Größe hergestellt, die vom Projektpartner HOPPECKE, einem Spezialisten für Industriebatteriesysteme, intensiv untersucht werden. Aus den Messungen werden Aussagen über die Leistungsfähigkeit des recycelten Materials und über notwendige Verbesserungen im Prozess abgeleitet. Das Projekt soll zur Großserien-Rückgewinnung von qualitativ hochwertigem Kathodenmaterial führen. Durch die Herstellung von sogenannten Second-use-Lithium-Akkus wird es für Pkws aber auch andere industrierelevante Anwendungen, wie beispielsweise Gabelstapler, Flurförderzeuge oder stationäre Speicher wieder einsetzbar.

Effiziente Methoden – Rückgewinnung werthaltiger Stoffe und Verbindungen

BTU Image-Broschüre, 2018

Smartphones, Notebooks, Solarmodule, Lithiumionenakkus, elektronische Schaltkreise und Elektromotoren – sie erleichtern uns den Alltag, ohne dass wir so recht wissen, was in ihnen steckt. Dabei sind diese Hightechprodukte eine wahre Goldgrube: Sie enthalten Wertstoffe, wie Edelmetalle, Seltene Erden und viele andere werthaltige Übergangsmetalle, die beim bedenkenlosen Entsorgen verloren gehen würden.

Ihre Förderung ist oft mit massiven Eingriffen in die Umwelt und die Aufbereitung mit einem enormen Einsatz von Chemikalien und Energie verbunden. Die Lagerstätten halten nur eine begrenzte Menge der wertvollen Metalle bereit und werden für zukünftige Generationen nicht mehr zur Verfügung stehen. Umso wichtiger werden effiziente Methoden, diese Materialien aus Reststoffen, die bei der Herstellung anfallen und aus Geräten, die ihre Lebensdauer erreicht haben, zurückzugewinnen.

Die Rückgewinnung, Anreicherung und Reinigung von werthaltigen Elementen und Verbindungen ist eines der Spezialgebiete von Prof. Acker und seinem Team. Dabei spielt es keine Rolle, ob es sich um Edelmetalle in Katalysatoren, Solarzellen und elektronischen Bauteilen, um Nickel, Mangan und Cobalt aus Lithiumionenakkus oder um die Reinigung winziger Siliciumpartikel handelt. Auch die Aufbereitung von Keramiken oder Kohlenstofffasern konnte am Fachgebiet Physikalische Chemie bereits erfolgreich erforscht werden.

Mit innovativen Methoden entwickeln die Forscherinnen und Forscher vom Fachgebiet Physikalische Chemie völlig neue Prozesse, sie charakterisieren neue Zerkleinerungs- und Stofftrennverfahren, sie optimieren vorhandene industrielle Prozesse oder umgehen Prozessschritte, die bisher den Einsatz aggressiver und giftiger Säuren erforderten. Ausgerüstet mit hochmodernsten analytischen Methoden werden Prozessschritte und Stoffströme charakterisiert und die Reinheit der aufbereiteten Wertstoffe und Materialien bestimmt.

Effiziente Methoden für die Rückgewinnung wertvoller Rohstoffe

BTU-News No. 49, Highlights 09/2017

Hightech-Produkte wie Smartphones, Notebooks oder Solarmodule sind eine wahre Goldgrube: Sie enthalten wirtschaftlich wertvolle Metalle, wie Edelmetalle, Seltene Erden und zahlreiche Übergangsmetalle, die beim bedenkenlosen Entsorgen verloren gehen würden. Die Förderung dieser Metalle ist oft mit massiven Eingriffen in die Umwelt verbunden und ihre Aufbereitung erfordert in den meisten Fällen einen enormen Einsatz von Chemikalien und Energie. Die Lagerstätten halten nur eine begrenzte Menge dieser Metalle bereit und werden für zukünftige Generationen nicht mehr zur Verfügung stehen. Umso wichtiger sind effiziente Methoden, diese Elemente aus Produktions-Reststoffen und Geräten, die ihre Lebensdauer erreicht haben, zurückzugewinnen.

Ein häufiges Problem der Rückgewinnung wertvoller Metalle aus Hightech-Produkten stellen neuartige und komplexe Materialverbünde dar, in denen Materialien und Werkstoffe dieser Metalle eingebettet sind. Für viele Materialverbünde existieren noch keine etablierten Recyclingverfahren. An der Entwicklung und Bewertung solcher Verfahren arbeiten Prof. Dr. Jörg Acker und sein Team vom Fachgebiet Physikalische Chemie. Sie forschen an der Rückgewinnung, Anreicherung und Reinigung von werthaltigen Elementen und Verbindungen. Dabei spielt es keine Rolle, ob es sich um Edelmetalle in Katalysatoren, elektronischen Bauteilen und Solarzellen oder um Nickel, Mangan und Cobalt aus Lithium-Ionen-Akkus handelt.

Dabei ist nicht nur das Recycling von Endprodukten ein wichtiges Thema. Auch Reststoffe, die bei der Produktion anfallen, müssen für die Wiederverwertung rückgewonnen und aufbereitet werden. Dazu entwickeln die Senftenberger Forscherinnen und Forscher beispielsweise Methoden, stark verunreinigte Siliciumpartikel aus der Solarwaferproduktion aufzubereiten. Noch anspruchsvoller gestaltet sich die Rückgewinnung von Reststoffen aus der Herstellung von Lithium-Ionen-Akkus ohne den Verlust ihrer wichtigsten Eigenschaft, der Speicherkapazität.

In mehreren Kooperationsvorhaben mit Partnern aus Industrie und Wissenschaft arbeiten die Experten an der Entwicklung und Charakterisierung neuer Zerkleinerungs- und Stofftrennverfahren. Es gelang ihnen zum Beispiel, eine sehr effektive Methode zur Trennung von Metall-Keramik-Verbundmaterialien zu entwickeln und gleichzeitig alle Prozessschritte stofflich zu analysieren.

Die Charakterisierung von Stoffströmen unterschiedlichster Herstellungs- und Produktionsprozesse ist ein ebenso wichtiger Teil der Forschungsbemühungen. Denn sie ermöglicht es, Verluste zu quantifiziert, Art und Ort des Eintrags von Verunreinigungen zu bestimmen oder die Reinheit von Zwischen- und Endprodukten festzustellen. Dadurch können vorhandene industrielle Prozessschritte optimiert oder solche umgangen werden, die bisher den Einsatz aggressiver und giftiger Säuren erforderten. Daran arbeitet das Team aus hochmotivierten Wissenschaftlern, Technikern und Studierenden mit der Hilfe von modernsten analytischen Verfahren.