Ressourcen und Recycling

Recycling von Metall und Keramikverbünden

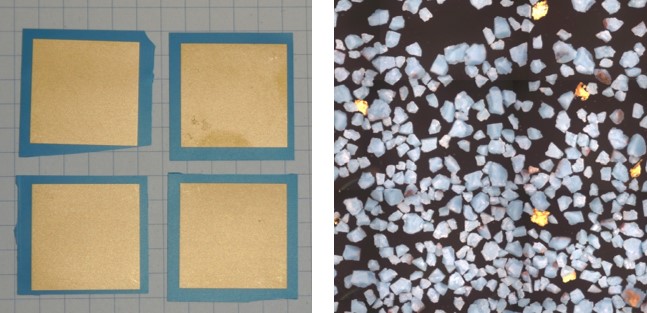

Das Ziel dieses Projektes ist die Entwicklung einer innovativen Recyclingtechnologie zur stofflichen Trennung von Keramik-Metall-Werkstoffverbundbauteilen und keramischen Grünteilen aus Produktionsabfällen und damit verbunden die Anreicherung bzw. Rückgewinnung der enthaltenen strategischen Metalle, Seltenerdoxide und Edelmetalle. Die hohe Gefügefestigkeit von Metall-Keramik-Verbundmaterialien erschwert eine Auftrennung der Komposite und ihre nachfolgende Aufbereitung im erheblichen Maße. Der Zusammenhalt der Materialien ist häufig so groß, dass mechanische Zug-, Druck- oder Schlagbelastungen durch konventionelle Zerkleinerungsverfahren allenfalls ein Brechen oder Splittern der Keramik verursachen und der Verbund zum Metall überwiegend bestehen bleibt. Chemische Aufbereitungsverfahren, die aggressive und giftige Säuren erfordern, sind angesichts der Prozesskosten und der Kosten für die Aufbereitung der Metallsalzlösungen ebenso unrentabel.

Aus diesem Grund wird im Rahmen des Projektes ein auf Schockwellen basierendes Verfahren eingesetzt, welches die materialspezifische Trennung und Zerkleinerung von Keramik-Verbundwerkstoffen bewirkt.

Die Arbeiten der AG "Physikalische Chemie" befassen sich mit folgenden Schwerpunkten:

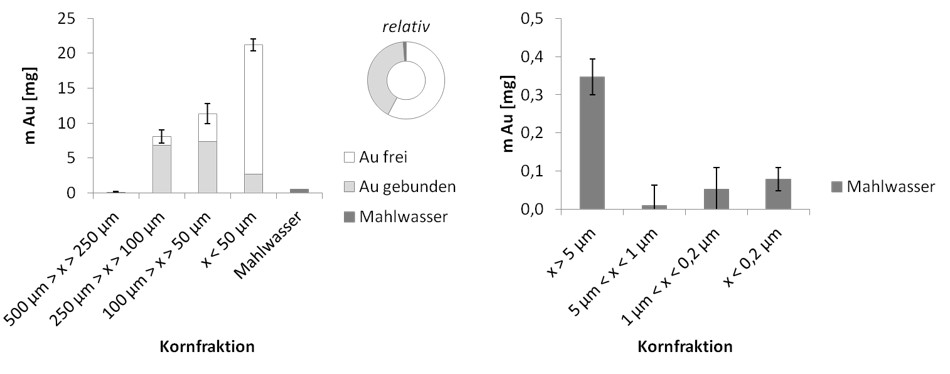

- die Entwicklung geeigneter chemischer Analyseverfahren für Wertstoffe in den unterschiedlich zusammengesetzten Fraktionen zerkleinerter Keramikverbundwerkstoffe,

- die chemische Analyse von Art und Menge der enthaltenen Wertstoffe in den Fraktionen

- die Bestimmung von Prozessparametern (Trennschärfe, Trenneffizienz, Korngrößeneffekte usw.)

- Variationen dieser Größen in Abhängigkeit von den gewählten Zerkleinerungsparametern und dem Zerkleinerungsregime,

- die Analyse des Mahlmediums einschließlich aller darin gelösten, sedimentierten und kolloidal enthaltenen Bestandteile und die Entwicklung von Strategien zur Abtrennung von Wertstoffen aus dem Mahlmedium und zur kosteneffizienten Aufbereitung des Mahlmediums für die Wiederverwendung im Zerkleinerungsprozess.

Rückgewinnung von Edelmetallen aus Katalysatoren

Moderne Abgaskatalysatoren enthalten hohe Mengen wertvoller Metalle, wie Platin, Palladium und Rhodium, die als Partikel feinverteilt auf einem keramischen Träger (Cordierit) aufgetragen ist. Zur Rückgewinnung der Edelmetalle werden Altkatalysatoren mechanisch zerlegt und zerkleinert und anschließend einem aufwendigen Schmelzprozess unterzogen.

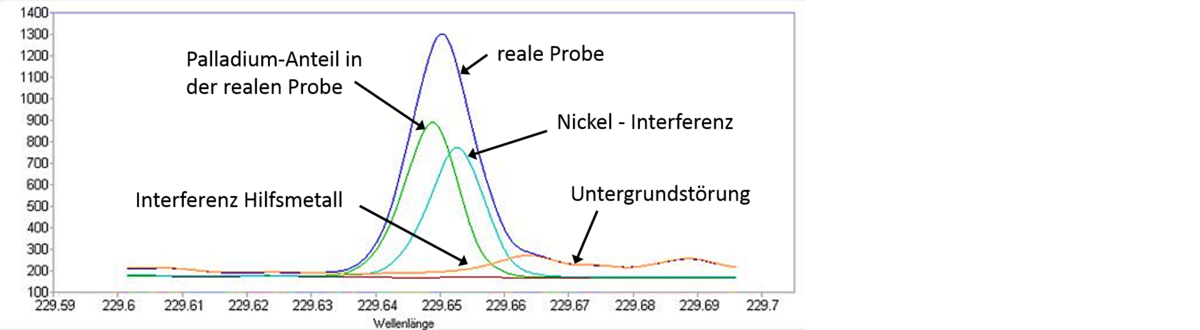

Mit der Entwicklung und Inbetriebnahme eines völlig neuen Schmelzverfahrens bestand für das FG „Physikalische Chemie“ die Aufgaben der Neuentwicklung eines zuverlässigen nasschemischen Analyseverfahrens mittels ICP-OES, um die Gehalte von Platin, Palladium und Rhodium in den Chargen des Ausgangsmaterials sowie in verschiedenen Materialfraktionen nach dem Schmelzprozess präzise zu bestimmen. Folgende Teilaufgaben waren dabei zu lösen:

- Entwicklung geeigneter Mikrowellen-Aufschlussverfahren für die verschiedenen Materialfraktionen

- Identifizierung/Behandlung von spektralen und nicht-spektralen Störungen in den Aufschlusslösungen auf Grund der prozessbedingten Gegenwart weiterer Metalle

- Identifizierung/Behandlung von Untergrundstörungen

- Identifizierung/Behandlung von Plasmaladungseffekten infolge der Anwesenheit von Alkali- und Erdalkalimetallen in großen Konzentrationen

- Erprobung von Anreicherungs- und Trennverfahren für die Edelmetalle

- Validierung der Analysenmethoden mittels zertifizierter Referenzmaterialien

Reinigung von Silicium-Reststoffen

In der Herstellung von Silicium-Solarwafern fallen erhebliche Mengen an Reststoffen an. Hierbei handelt es sich um die Boden- und die Seitenflächen des Blockgusskristalls, die durch ihren Kontakt mit der Kokille hohe Verunreinigungen enthalten. Die betrifft ebenso die obere Randschicht des Blockes, in der sich infolge der gerichteten Erstarrung die Verunreinigungen gezielt angereichert haben. Eine zweite große Menge an Reststoffen entsteht durch Säge- und Schleifprozesse, wobei der mengenmäßig größte Anteil auf den sogenannten Kerf entfällt. Dieser Kerf besteht aus ca. 1-10 µm großen Siliciumpartikeln, die als "Sägespäne" beim Drahtsägen der Wafer anfallen.

Die Aufgaben unseres Teilprojektes waren:

- Entwicklung analytischer Methoden zur Bestimmung der Verunreinigungen in diesen Fraktionen, ein Screening der typischen Verunreinigungen in verschiedenen Fraktionen,

- Aufklärung von Kontaminationsquellen und Eintragswegen

- Entwicklung und Anpassung chemischer Reinigungsprozeduren und deren Validierung mittels Spurenanalytik am gereinigten Silicium,

- Untersuchungen zu Redeposition gelöster Metalle

- Erarbeitungen von Modellen der Kontaminationswege und Lösungsansätze zur Vermeidung