Das nasschemische Ätzen von Silicium mit Flusssäure-Salpetersäure-Gemischen

Herausforderungen durch die Sägeverfahren

Das Ätzen des Sägeschadens wird maßgeblich durch die Struktur der gestörten Oberfläche bestimmt. Die verschiedenen Verfahren der Kristallisation (Czochralski-Verfahren, Blockerstarrung, cast-mono-Silicium) und der Sägetechnologien (slurry-Trennprozess, Diamant-Drahtsägeprozess) führen zu unterschiedlichen Strukturen nach dem Trennen, die zu jeweils unterschiedlichen Anforderungen beim Ätzen führen.

Eine aktuelle Herausforderung ergibt sich durch das Sägeverfahren. Für das Sägen der Bricks zu Wafern kommen gegenwärtig zwei verschiedene Verfahren zum Einsatz, die sich technologisch wie auch in der Struktur des Sägeschadens unterscheiden.

Beim Drahtsägeverfahren wird ein ca. 110-140 µm dünner Stahldraht bei einer Geschwindigkeit von ca. 10-20 m/s gemeinsam mit einen Glykol-Siliciumcarbid-Gemisch (slurry) als Schleifmittel über den Block geführt. Der für die Trennung erforderliche Materialabtrag erfolgt durch die Siliciumcarbidkörner, die lokale Deformationen und Brüche und damit letztlich das Abplatzen von Siliciumpartikeln hervorrufen.

Die hohe Abnutzung des Sägedrahtes, des Schleifmittels und die komplexe Aufbereitung der gebrauchten Slurry, speziell des darin enthaltenen Siliciumcarbides, haben in den letzten Jahren zur Entwicklung des Diamantdraht-Sägeverfahrens geführt. Hierbei erfolgt die Trennung durch einen mit kleinen Diamantkristallen besetzten Stahldraht, ohne dass zusätzlich ein Schleifmittel notwendig ist. Die Sägezeiten verkürzen sich um die Hälfte und führen zu einer deutlichen Produktivitätssteigerung.

Am Beispiel für zwei unterschiedlich gesägte Wafer und dem daraus resultierenden Sägeschaden wird die Reflektivität der Oberflächen verdeutlicht.

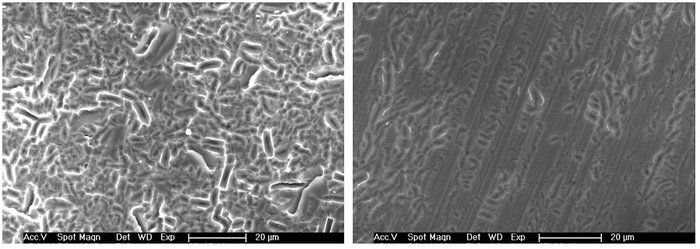

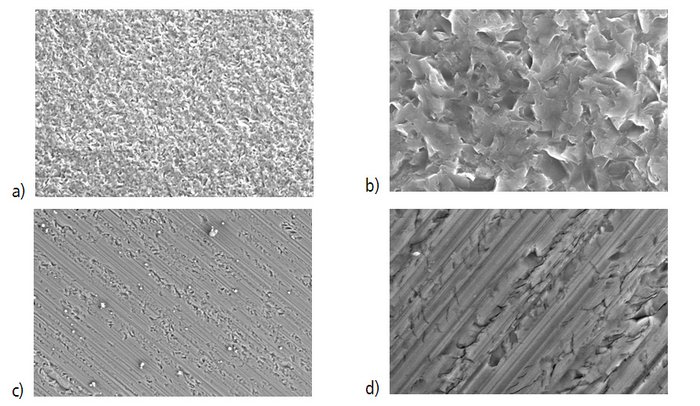

Wie die rasterelektronenmikroskopische Aufnahmen in Abb. 9 (a und b) zeigen, besitzt die Oberfläche eines slurrygesägten as cut Wafers eine gleichmäßig matte und raue, sägezahnartige Struktur, die eine Vielzahl ausgedehnter Bruchflächen aufweist. Daraus resultiert ein Reflexionswert von R=24 %. Die Oberfläche eines diamantdrahtgesägten Wafers schimmert dagegen silbrig und bereits mit bloßem Auge lassen sich Rillen und streifenförmige Strukturen erkennen. Mit R=26 % besitzt der diamantdrahtgesägte Wafer eine deutlich höhere Reflexion. Die rasterelektronenmikroskopischen Aufnahmen in Abb. 9 (c und d) lassen zwei unterschiedliche Merkmale erkennen: Es existieren sowohl glatte wie auch raue Bereiche mit Rissen und Bruchflächen.

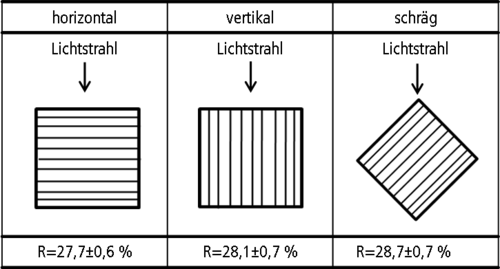

Diese Strukturen können das das Messergebnis erheblich beeinflussen. Zur Bestimmung der Reflexion wird eine Ulbricht-Kugel verwendet, bei der der Messstrahl nicht senkrecht auf die Probe trifft. Damit wird die gemessene Reflexion zusätzlich durch die Ausrichtung der Rillen und Streifen der diamantdrahtgesägten Wafer gegenüber der Richtung des einfallenden Lichtstrahls bestimmt, so wie in Abb. 11 schematisch dargestellt. Für slurrygesägte Wafer mit ihrer einheitlicheren Oberflächenstruktur hat die Ausrichtung keinen Einfluss auf das Messergebnis.

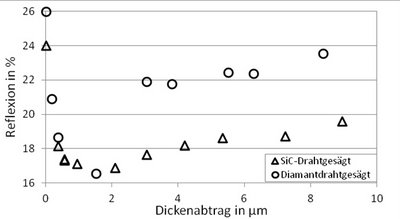

Slurrygesägte und diamantdrahtgesägte Wafer offenbaren auch beim sauren Ätzen ein etwas unterschiedliches Verhalten. Wie Abb. 12 für einen slurrygesägten Wafer zeigt, führt bereits ein geringer Ätzabtrag im Bereich des Sägeschadens (< 4 µm) zur Abnahme der Reflexion. Vermutlich liegt dies in der sukzessiven Entfernung der sägezahnartigen Strukturen (Abb. 4 und 10a) begründet, die wie Mikrospiegel die hohe Reflexion der gesägten Wafer verursachen. Mit zunehmendem Abtrag und der sich ausbildenden Textur steigen die R-Werte stetig an, ohne den hohen Anfangswert zu erreichen. Nach 8 µm Abtrag wird eine typische Textur mit zahlreichen großen und kleinen Mulden beobachtet (Abb. 13)

Diamantdrahtgesägte Wafer zeigen, wie aus Abb. 12 ersichtlich, einen ähnlichen Verlauf. Die Reflektivität sinkt noch im Gebiet des Sägeschadens deutlich ab und steigt dann mit zunehmendem Abtrag wieder an, allerdings deutlich über die Werte der slurrygesägten Wafer. Wie in Abb. 13 zu erkennen ist, erfolgt der Ätzangriff bevorzugt an den durch das Sägen entstandenen Rissen und Bruchflächen, welche bald die typische, muldenartige Textur aufweisen. Die glatten Bereiche der Oberflächenrillen bleiben zunächst weitgehend unverändert. Erst nach vergleichsweise langen Ätzzeiten gelingt die vollständige Texturierung der Waferoberfläche. Damit wird deutlich, dass bisherige Ätzverfahren nicht auf diamantdrahtgesägte Wafer übertragbar sind. Aus der Einführung des neuen und effizienteren Diamantdraht-Sägeverfahren wird es notwendig, das nasschemische Ätzen dahingehend zu optimieren, dass für nicht zu lange Ätzzeiten eine ganzflächig homogene Textur mit mindestens ebenso niedrigen Reflexionswerten erzielt wird, wie dies gegenwärtig für die texturierten, slurrygesägten Wafer erzielt wird.