Ulrich Finsterwalder (1897 – 1988) Projekte

Topografische Projektübersicht

Eine topografische Übersicht der Projekte Finsterwalders ist hier als PDF herunterladbar.

| Baujahr | Projektname | Ort | Weitere Informationen |

|---|---|---|---|

| 1925 | Schalenkuppel der Glaswerke Schott & Gen. | Jena, Thüringen, Deutschland (damals: Land Thüringen, Weimarer Republik) | |

| 1926-1928 | Großmarkthalle | Frankfurt am Main, Hessen, Deutschland (damals: Hessen-Nassau, Weimarer Republik) | Projektpartner: Franz Dischinger (1887-1953) und Martin Elsaesser (1884-1957, Architekt).Abbildungen und Beschreibungen der Großmarkthalle von Frankfurt am Main bei GOLOMBEK, Ines: Franz Anton Dischinger (1887-1953), Auf: www.great-engineers.de. Ein Internetlexikon der Bauingenieure, 2009. |

| 1928-1929 | Münchener Ostbahnhof: Überdachung der Bahnsteige | München, Bayern, Deutschland (damals: Freistaat Bayern, Weimarer Republik) | |

| 1928-1929 | Großmarkthalle (siehe Abb. 2.02) | Basel, Kanton Basel-Stadt, Schweiz | Projektpartner: Franz Dischinger (1887-1953).Weitere Abbildungen der Großmarkthalle von Basel bei GOLOMBEK, Ines: Franz Anton Dischinger (1887-1953), Auf: www.great-engineers.de. Ein Internetlexikon der Bauingenieure, 2009, Abb. 3.06-3.08. |

| 1929 | Postkraftwagenhalle | Nürnberg, Bayern, Deutschland (damals: Freistaat Bayern, Weimarer Republik) | |

| 1930 | Großmarkthalle | Budapest, Region Mittel-Ungarn, Ungarn | Projektpartner: Franz Dischinger (1887-1953). |

| 1930 | Straßenbahnhalle | Budapest, Region Mittel-Ungarn, Ungarn | |

| 1930 | Dreirosenbrücke (auch: Drei-Rosen-Brücke) | Basel, Kanton Basel-Stadt, Schweiz | Wettbewerbsbeitrag. Projektpartner: Franz Dischinger (1887-1953). Vorschlag zur Vorspannung der Brückenhälften. Dies wird durch die Wettbewerbsjury aber als zu riskant befunden und daher abgelehnt. [DICLELI 2006, S. 80] |

| 1930-1931 | Kaischuppen 59 | Hamburg, Land Hamburg, Deutschland (damals: Hamburg, Land Hamburg, Weimarer Republik) | Projektpartner: Franz Dischinger (1887-1953). |

| o.A. (vor 1933) | Flugzeughalle | Cottbus, Brandenburg, Deutschland (damals: Preußen, Weimarer Republik) | 1933 stürzt die Halle ein. Finsterwalder wird daraufhin inhaftiert und mit der Todesstrafe gedroht. Finsterwalder wird freigesprochen, da an seinen Rechnungen kein Fehler gefunden wird (siehe Biografie Finsterwalders). |

| 1937 | Großmarkthalle | Köln, Nordrhein-Westfalen, Deutschland (damals: Rheinprovinz/ Preußen, Deutsches Reich) | |

| 1938 | Straßenbrücke (über eine Autobahn führend) | Wiedenbrück, Nordrhein-Westfalen, Deutschland (damals: Provinz Westfalen/ Preußen, Deutsches Reich) | Spannweite: 34,5 m. |

| 1939 | Festhalle | Weimar, Thüringen, Deutschland (damals: Thüringen, Deutsches Reich) | |

| 1939 | Münchner Hauptbahnhof | München, Bayern, Deutschland (damals: Bayern, Deutsches Reich) | Wettbewerbsbeitrag. Projektpartner: Franz Dischinger (1887-1953). Als Wettbewerbsbeitrag wird eine Flechtwerkkuppel aus Stahlbeton eingereicht. Abmaße: 280 m Spannweite, 100 m Höhe. [DICLELI 2006, S. 79] Die Firma Klönne mit ihrem Berater Paul Bonatz (1877-1956) gewann 1939 den Wettbewerb. Als beratender Ingenieur wurde damals Fritz Leonhardt (1909-1999) hinzugeholt. Siehe Projektliste Leonhardts: RÖHRIG, Roman: Fritz Leonhardt (1909-1999), Auf: www.great-engineers.de. Ein Internetlexikon der Bauingenieure, 2009. |

| 1942 | Stahlbetonschiffe | o.A. | In diesem Zusammenhang stellt die Firma Dywidag über 60 Schiffe dieser Bauart her. [DICLELI 2006, S. 79] |

| 1950 | Gänstorbrücke (auch: Donaubrücke beim Gänstor) | Ulm, Baden-Württemberg, Deutschland | Spannweite: 82,4 m. |

| 1950 | Lahnbrücke | (bei) Balduinstein, Rheinland-Pfalz, Deutschland | Spannweite: 62 m. Umsetzung einer vorgespannten Brücke im freien Vorbau. |

| 1952-1953 | Nibelungenbrücke | Worms, Rheinland-Pfalz, Deutschland | Mehrere Felder. Dabei größte Spannweite: 132 m. Vorgespannte Stahlbetonbrücke erstellt im freien Vorbau. [DICLELI 2006, S. 80] |

| 1953 | Schwarzwaldhalle | Karlsruhe, Baden-Württemberg, Deutschland | |

| 1954 | Horremer Brücke | Dormagen, Nordrhein-Westfalen, Deutschland | |

| 1955 | Hauptbahnhof-Bahnsteigüberdachung | Heidelberg, Baden-Württemberg, Deutschland | |

| 1957 | Unkelstein-Viadukt | Remagen, Rheinland-Pfalz, Deutschland | |

| 1959-1960 | Mangfallbrücke | Miesbach, Bayern, Deutschland | Autobahnbrücke zwischen München und Salzburg. Projektpartner: Gerd Lohmer (1909-1981, Architekt). |

| 1965 | Autobahnbrücke (siehe Abb. 4.02) | Bendorf, Rheinland-Pfalz, Deutschland | Mittelspannweite: 208 m. |

| 1967 | Dyckerhoffbrücke | Wiesbaden, Hessen, Deutschland | |

| 1969 | U-Bahn-Hochbrücke | Nürnberg-Fürth, Bayern, Deutschland | |

| 1969 | Paketposthalle | München, Bayern, Deutschland | |

| 1970 | Karlssteg | Freiburg im Breisgau, Baden-Württemberg, Deutschland | |

| 1971 | Bauernhof | Chiemsee, Bayern, Deutschland | Zusammenarbeit mit Franz Riepl (*1932, Architekt). Bauernhof soll als Beitrag zur Verbesserung der Arbeitsmethoden in Landwirtschaft dienen. |

| 1972 | Neue Werksbrücke der Farbwerke Hoechst | Frankfurt am Main, Hessen, Deutschland |

Weltweit baut man nach Finsterwalders Vorbild. Allein in Japan werden mehr als 100 Brücken nach seinen Entwürfen und Konstruktionstechniken gebaut. Seine Vorträge, die er in den USA hält, führen zu zahlreichen weiteren Konstruktionen seiner Art in Kalifornien, Hawaii und Kanada.

Finsterwalders Entwürfe zeigen stets Merkmale hoher Qualität: Einfache und klare Tragsysteme, sorgfältig durchgearbeitete Details, die Berücksichtigung eines geeigneten Herstellungsverfahrens bereits zu Beginn der Planung, verantwortungsbewusste Beschäftigung mit der Gestaltung sowie die Vorstellungen über die spätere Beobachtung im Bau- und Endzustand sind kennzeichnend für sein Schaffen.

Ausgewählte Projekte

Eisen kann durch den Vorgang des Ausrüstens vorgespannt werden. Diese Vorspannung soll ohne Zuhilfenahme künstlicher Mittel und nur durch das Eigengewicht der Konstruktion hervorgerufen werden. Finsterwalders Grundgedanke dabei ist, das Haupttrageisen aus dem eigentlichen Träger herauszunehmen und als Eisenbetondruckglied voll auszunutzen. Die Zugstreben aus Stabstahlbündeln werden erst nach dem Ausrüsten, also nach der Belastung durch ständige Lasten, mit Beton ummantelt und so in eine Eisenbetonkonstruktion umgewandelt. Diese Konstruktion kann auch bei Eisenbeton-Fachwerkträgern angewandt werden: Die Zugstäbe werden erst verankert und vorgespannt und danach mit bewehrtem Beton ummantelt.

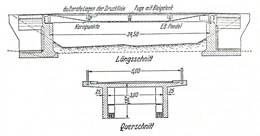

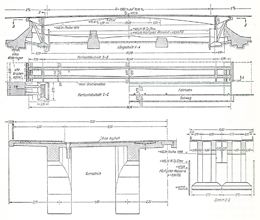

Dieses von Finsterwalder entwickelte Verfahren, auch ihm zu Ehren System Finsterwalder genannt, wurde erstmals 1938 beim Bau der Autobahnüberführung bei Wiedenbrück, Nordrhein-Westfalen, Deutschland angewandt (siehe Abb. 3.02 und 3.03). Sein System sieht die Unterspannung des Trägers vor. Die Brücke hat eine Spannweite von 34,5 m, eine Konstruktionshöhe von 1,9 m und eine Kühnheitszahl von 750. Die Konstruktion besteht aus zwei, in der Feldmitte unterteilten, gelenkig miteinander verbundenen Trägerteilen, die mit einem Bleigelenk in der Druckzone verbunden sind und durch ein an den Auflagerpunkten verankertes Zugband zusammengeschlossen werden. Der Träger aus Eisenbeton besteht aus zwei je 25 cm breiten Rippen und einer 20 cm dicken, darüber liegenden Platte, die gleichzeitig die Fahrbahn bildet. Die Konstruktion steht in jedem Belastungszustand unter Druck. Diese Druckkraft wird durch ein zweiteiliges Zugband in die Träger eingebracht. Das Zugband ist über den Auflagern in der Fahrbahn verankert und stützt sich auf Querträger mittels Eisenbetonpendeln ab. Der statische Zusammenhang zwischen den Trägerteilen und dem Zugband ist statisch bestimmt.

Die Brücke setzt sich beim Ausrüsten selbsttätig in Spannung. Das Zugband wird erst nach dem Ausrüsten der Brücke durch Einbetonierung in eine Eisenbetonkonstruktion umgewandelt. Durch das Zugband erhält der Eisenbetonträger eine zentrische Vorspannung. Die Größe der Vorspannung reguliert sich selbsttätig nach der Größe der auftretenden Belastung. Je größer die Belastung wird, desto größer wird auch die Vorspannung des Betons und desto größer die Fähigkeit des Trägers Momente aufzunehmen. Die Konstruktion zeichnet sich durch einen klaren und einfachen Spannungszustand aus.

Der Bau von Betonschiffen wird gegen Ende des ersten Weltkrieges aufgenommen und in den ersten Jahren nach dem Krieg fortgesetzt. Der Mangel an Stahlblechen und Stahlprofilen bedingt damals die Suche nach neuen Wegen in der Schifffahrt. Betonschiffe erscheinen eine adäquate Lösung zu sein, doch sind die baulichen Ergebnisse weniger ermutigend und wenig erfolgreich. Zahlreiche Schiffe werden nicht in Fahrt gesetzt und zum Teil versenkt. Die Gründe für diesen Misserfolg sind sowohl wirtschaftlicher als auch technischer Natur. Bei den Versuchen wird beispielsweise nicht beachtet, dass Schiffe keine ruhenden Bauwerke, sondern große, bewegte Massen darstellen, die unvermeidbar an andere Massen (wie Schiffe, Kaimauern und Uferböschungen) anstoßen. Die dabei erfahrenen Stöße verursachen großen, punktuellen Druck, der umso größer wird, je weniger nachgiebig die Schiffswand ist. Die damalig schwach bewehrten Konstruktionen können solche Drücke nicht aushalten. Im Laufe der Zeit setzt man Bimsstein ein. Dieser reduziert zwar das große Eigengewicht der Schiffe, setzt aber auch die Druckfestigkeit noch weiter herunter. Die vielen erfolglosen Versuche sind der Grund, warum man schließlich das Vorhaben einstellt. Doch 1940 wird eine neue Versuchsstelle eingerichtet. Gründe sind sicherlich militärischer Natur. Ab 1942 wird der Betonschiffbau offiziell wieder aufgenommen und Finsterwalder erhält die Leitung des Projekts.

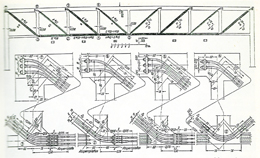

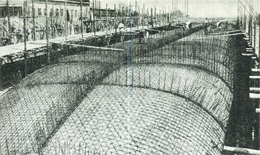

Eine wesentliche Ansatzänderung in den Planungen ist die Wahl der Schalenbauweise (mit wenigen aussteifenden Rippen; siehe Abb. 3.06 und 3.07) anstelle der Spantenbauweise (Auch Skelettbauweise genannt. Die Haupttragstruktur besteht aus Rippen, die die Außenhaut eines Schiffes oder auch Flugzeuges tragen.). Gründe hierfür sind folgende: Die Schalenbauweise eignet sich besonders für den Bau von gewölbten Flächen. Flächige Belastungen können besonders gut durch Schalen aufgenommen werden. Doch Probleme wie der dauernde Wechsel von Richtung und Größe der Hauptspannungen und die Stoßfestigkeit gegenüber Rammstößen (Anpralllasten) sind damit noch nicht gelöst. Notwendig ist es, einen Ansatz zu finden, welcher es ermöglicht, die Schalen frei von Biegemomenten zu halten, in ihnen vorwiegend Druck- und Zugbeanspruchungen auftreten zu lassen und eine gewisse Steifigkeit und Festigkeit trotz notwendiger Elastizität in ihnen zu erzielen.

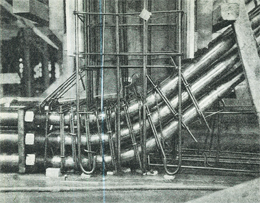

Diese Festigkeit wird durch eine sechslagige Bewehrung in der Schale und in der Aussteifungsrippe erzielt. Die Bewehrung besteht aus je einem engen Karonetz auf der Innen- und der Außenseite der Schale. In der Schalenmitte ist das Bewehrungsnetz um 45° gedreht (siehe Abb. 3.07). Wegen des Kräfteverlaufs bei Schale und Rippe sind die Netze ineinander geflochten. Die Stahlmenge ist den auftretenden Kräften angepasst. Durch die große Schubfestigkeit der Konstruktion ist die zulässige Betonspannung auf 33 kg/cm² erhöht worden. Es zeigt sich, dass die Konstruktion bei dieser Spannung völlig elastisch arbeitet und erst bei Belastungen von 100 - 125 kg/cm² der Bruch eintritt. Damit kann den Rammstößen genügend Widerstand entgegengebracht werden.

Trotzdem ist die Konstruktion aufgrund des Schwerbetons immer noch schwerer als ein Stahlschiff. Aus diesem Grund wird ein anderes Zuschlagmaterial verwendet: gebrannter Kies. Durch den Brand wird das Einzelkorn im Inneren porös und erhält außen eine wasserdichte, gesinterte Hülle. Das veränderte Korn erreicht eine sehr hohe Festigkeit bei einer geringen Wichte. In Tests wird ermittelt, dass die Würfelfestigkeiten des neuen Betons denen von Schwerbetonmischungen annähernd gleich sind. Gleichzeitig wird die Wichte des Betons um 600 kg je m³ Beton herabgesetzt.

Eine weitere Verbesserung, die während der Versuche erzielt wird, ist das Herabsetzen des Reibungswiderstands der Schiffswände durch eine besondere Oberflächenbehandlung. Nach dem Aufbringen des Leichtbetons und dem Entweichen des überschüssigen Anmachwassers, wird auf die noch feuchte Unterlage ein Außenbeton aus Hartbeton aufgebracht, mit der Kelle vorgeglättet und anschließend maschinell geglättet. Das Ergebnis ist eine hohe Betongüte und ein monolithisches Zusammenwirken der Außenhaut mit dem Leichtbeton (siehe Abb. 3.08).

Die Vorteile dieser Fertigungstechnik sind zum einen, dass das Aufbringen des Hartbetons nicht teurer als ein Anstrich für Stahlschiffe ist und ein Farbanstrich für Betonschiffe nicht mehr nötig wird. Zum anderen ist zu verzeichnen, dass ein Bewuchs der Betonschiffe wesentlich geringer als bei gestrichenen Stahlschiffen ausfällt. Zudem sind die Betonschiffe aufgrund des fehlenden Anstriches wesentlich leichter zu reinigen. Es ergeben sich im Vergleich zu den Stahlschiffen enorme Einsparungen im Bereich der Unterhaltung. Betonschiffe sind nun, was Herstellungskosten und Funktion betraf, den Stahlschiffen ebenbürtig und in punkto Wartungskosten sogar günstiger.

Bei Finsterwalder werden die Schalenschiffe grundsätzlich kieloben hergestellt (siehe Abb. 3.07 und 3.08), um eine bessere Bearbeitung der Außenfläche zu gewährleisten, und auch kieloben zu Wasser gelassen. Durch Wasserballast oder durch einen einseitig anhebenden Schwimmkran werden sie dann aufgerichtet.

Parallele Entwicklungen zu Finsterwalders Betonschiffen gibt es in Italien. Pier Luigi Nervi (1891-1979), der Erfinder des Ferrozementes, arbeitet in den End-Dreißigern und in den vierziger Jahren des 20. Jh. an Schwimmkörpern aus Stahlbeton. Darunter fallen bspw. Schiffe (siehe Patent 395090 aus dem Jahre 1942 - Bauverfahren für Schiffe mit resistentem Gerippe aus Stahlbeton und Holzbeplankung) wie auch Bojen (siehe Patent 381805 aus dem Jahre 1940 - Stahlbetonschwimmer für Ober- und Unterwassersperren und für Ankerbojen).

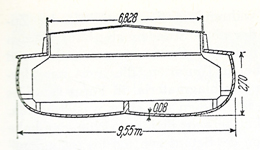

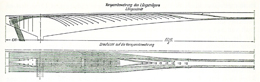

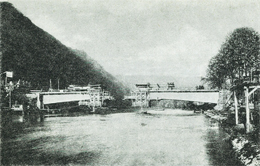

Um das Jahr 1950 arbeitet Finsterwalder an der Donaubrücke am Gänstor von Ulm (siehe Abb. 3.09). Geplant ist dabei der Einsatz des Dywidag-Spannbeton-Verfahrens, welches erst kurz zuvor durch Finsterwalder entwickelt wurde (siehe Abb. 3.11). Die Planung der Bogenbrücke wird durch den schlechten Untergrund erschwert; erst wesentlich tiefer unter den Kämpfern lässt sich tragfähiger Baugrund finden. Die Gänstorbrücke umfasst eine Spannweite von 82,4 m. Die Gesamtlänge der Fahrbahn beläuft sich auf 96,1 m. Die Breite der Brücke ergibt sich aus der 12 m breiten Fahrbahn und den jeweils beidseitig anschließenden 3 m breiten Gehwegen (siehe Abb. 3.10).

Beeindruckend ist die Kühnheitszahl des Bauwerks: 1820. Damit ist sie um einiges höher, als die bis dahin kühnste Brückenkonstruktion – die Moselbrücke (1932-1934) in Koblenz, Rheinland-Pfalz, Deutschland, welche von Franz Dischinger (1887-1953) verantwortet wird. Bei der Donaubrücke wird erstmalig ein gelenkloser Rahmen konstruiert, dessen Scheitel und Kämpfer so elastisch sind, dass die Stützkraft durch den Kern des Scheitelquerschnitts und durch die Mitte der Fundamentfuge verläuft. Man entscheidet sich bewusst gegen ein Scheitelgelenk, da im Gelenkpunkt durch die plastische Verformung ein Knick in der Achse des Tragwerks entstehen könnte, was zusätzliche Spannungen zur Folge hätte; durch die Anwendung der Vorspannung ergeben sich allerdings im ganzen Bauwerk nur geringe Winkeldrehungen. Aber auch die Kämpfergelenke werden durch die Auflösung der Rahmenstiele in ein Stabdreieck entbehrlich. Bei einem festliegenden Fundament müssen beide Stützen an ihrem oberen Ende Verschiebungen und Winkeldrehungen mitmachen, die aus der Verformung des Rahmenriegels resultieren. Beide Stützen sind bei der Donaubrücke so ausgebildet, dass sie die notwendige Verbiegung mit zulässigen Spannungen ausführen können.

Die Donaubrücke beim Gänstor in Ulm ist in der Längsachse durch eine durchgehende Fuge geteilt. Diese wird in der Fahrbahn durch eine 60 cm breite, frei aufliegende Einhängeplatte überbrückt (siehe Abb. 3.10). Jede Brückenhälfte besteht aus einer Platte (eine Fahrbahn und ein Fußgängerweg) und zwei darunter verlaufenden, vorgespannten Stahlbetonbögen, die im Auflager im Abstand von 5,4 m auftreffen (siehe Abb. 3.09 und 3.10). Eine Verbindung der beiden Längsträger ist nur an den Kämpfern vorhanden, um die Längsträger für Torsionsbeanspruchungen einzuspannen und die Seitenkräfte in das Fundament einzuleiten. Die Fundamente jeder Brückenhälfte sind stets zentrisch belastet und besitzen eine Breite von 5,1 m x 8,7 m.

Bei diesem Projekt ist das Ziel eine möglichst vollkommene Vorspannung für das gesamte Tragwerk zu erreichen. Dies beinhaltet ebenfalls eine Vorspannung der zwischen die Längsträger gespannten Platte in Längs- und Querrichtung. Dazu gehört auch der Verbund der vorgespannten Bewehrung mit dem Beton, was wichtig für die Sicherheit der Konstruktion bei Überlastungen ist. Diese Art der Vorspannung wird „beschränkte Vorspannung mit nachträglichem Verbund“ genannt.

Die Lahnbrücke bei Balduinstein wird im Jahre 1950 mit einer Spannweite von 62 m als erstes Ausführungsbeispiel in der neuen Bauweise des freien Vorbaus von Spannbetonbrücken errichtet (siehe Abb. 3.12). Ihr folgen neben vielen anderen Brücken 1952-1953 die Nibelungenbrücke über den Rhein bei Worms, Rheinland-Pfalz (größte Spannweite: 132 m [DICLELI 2006, S. 80]) und 1965 die Autobahnbrücke in Bendorf, Rheinland-Pfalz (größte Spannweite: 208 m [DICLELI 2006, S. 80]), die den Höhepunkt dieser Bautechnik in Deutschland darstellt. Nach der erfolgreichen Ausführung dieser Bauwerke, wuchs auch das Interesse des Auslands für das System des freien Vorbaus.

Besonders hilfreich dabei zeigen sich die Dywidag-Spannstäbe, die ein spezielles Gewinde zur Verankerung besitzen und durch Muffen beliebig verlängert werden können. Dadurch können die Brücken in Abschnitten von 3 bis 4 m Länge hergestellt werden. Auf das aufwendige Betonieren in einem Zug auf Lehrgerüsten kann dadurch verzichtet werden. Der freie Vorbau einer Spannbetonbrücke wurde erstmals 1948 beim Wettbewerb für die Köln-Mülheimer Rheinbrücke, durch die Dyckerhoff & Widmann AG, vorgeschlagen (Die Brücke wurde letztlich durch Fritz Leonhardt (1909-1999) als Stahl-Hängebrücke in den Jahren 1948-1951 umgesetzt).

Der freie Vorbau gestaltet sich heutzutage etwas anders. Zuerst werden die Brückenpfeiler errichtet, die es einem ermöglichen, gleichzeitig mit dem Bau der Brücke von beiden Seiten zu beginnen. Dabei fährt auf einem stabilen, stählernen Balken, dem „Vorbauschnabel“, ein Vorbauträger vor, der die Verschalungen trägt. Dort werden die Betonteile gegossen und verspannt, sodass der Vorbauträger, sobald sie tragfähig sind, zum nächsten Abschnitt fährt und die Brücke so Stück für Stück wächst.

Diese Art der Konstruktion ermöglicht es, auf teilweise sehr aufwendige Lehrgerüste zu verzichten, was sich beim Bau von Brücken über tiefe Täler oder bei Wasserläufen als sehr vorteilhaft erweist. Noch heute ist der freie Vorbau bei großen Spannweiten nahezu konkurrenzlos.